Forrasztozsir Hasznalata

A forrasztózsír használata: A részletes útmutató a tökéletes forrasztáshoz

A forrasztás egy olyan eljárás, amely során két vagy több fém alkatrészt egy olvadó fém, a forrasztóón segítségével kötünk össze. A sikeres és tartós forrasztás elengedhetetlen kelléke a forrasztózsír, más néven flux. Ez a látszólag egyszerű anyag kulcsfontosságú szerepet játszik a folyamatban, biztosítva a tiszta felületeket és a jó kötést. Ebben a részletes útmutatóban mindent megtudhat a forrasztózsír használatáról, a különböző típusoktól kezdve a lépésről lépésre történő alkalmazásig.

Miért elengedhetetlen a forrasztózsír a forrasztáshoz?

Sokan alábecsülik a forrasztózsír jelentőségét, pedig a nélkülözhetetlen a minőségi forrasztáshoz. Fő feladatai a következők:

- A fémfelületek tisztítása: A levegővel érintkezve a fémeken oxidréteg képződik, amely megakadályozza a forrasztóón megfelelő tapadását. A forrasztózsír kémiai reakcióba lép ezzel az oxidréteggel, eltávolítva azt, így tiszta fémfelületet biztosít a forrasztás számára.

- Az oxidáció megakadályozása: A forrasztás során a magas hőmérsékleten a fémek hajlamosak újra oxidálódni. A forrasztózsír védőréteget képez a felületen, megakadályozva ezt a folyamatot a forrasztás befejezéséig.

- A forrasztóón folyékonyságának javítása: A forrasztózsír csökkenti a forrasztóón felületi feszültségét, így az jobban elterül a felületen és egyenletesebb, erősebb kötést eredményez.

- A hőátadás elősegítése: A forrasztózsír javítja a hőátadást a forrasztópákától a munkadarabig, ami elősegíti az ón gyorsabb és egyenletesebb olvadását.

Ha nem használunk forrasztózsírt, a forrasztás gyenge, törékeny lesz, és könnyen széteshet. A megfelelő forrasztózsír használatával viszont tartós, megbízható kötéseket hozhatunk létre.

A különböző típusú forrasztózsírok áttekintése

Számos különböző típusú forrasztózsír létezik, amelyek különböző alkalmazásokhoz és preferenciákhoz igazodnak. A leggyakoribb típusok a következők:

Gyantás forrasztózsírok (Rosin Fluxes)

A gyantás forrasztózsírok természetes gyantából készülnek. Általában kevésbé agresszívek, mint a szintetikusak, ezért ideálisak elektronikai forrasztáshoz, ahol a finom alkatrészek védelme fontos. Több altípusuk létezik:

Rosin (R)

Tiszta gyanta, enyhe aktivitással. Általában olyan alkalmazásokhoz használják, ahol a felületek már tiszták.

Rosin Mildly Activated (RMA)

Enyhén aktivált gyanta, amely valamivel hatékonyabban távolítja el az oxidációt, mint a tiszta gyanta. Széles körben használják elektronikai forrasztáshoz.

Rosin Activated (RA)

Aktivált gyanta, amely erősebb tisztító hatással rendelkezik. Használata után gyakran szükséges a maradék eltávolítása, különösen elektronikai alkalmazásoknál.

Szintetikus szerves sav alapú forrasztózsírok (Synthetic Organic Acid – SOA Fluxes)

Ezek a forrasztózsírok szintetikus szerves savakat tartalmaznak, amelyek hatékonyabban távolítják el a makacsabb oxidációt. Általában erősebbek, mint a gyantás forrasztózsírok, ezért gyakran használják őket olyan alkalmazásokhoz, ahol a felületek erősebben szennyezettek, például bizonyos fémek forrasztásához. Használatuk után a maradékot gondosan el kell távolítani, mivel korrozívak lehetnek.

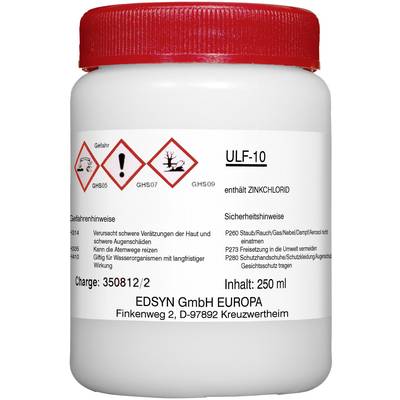

Szervetlen sav alapú forrasztózsírok (Inorganic Acid Fluxes)

Ezek a legagresszívabb forrasztózsírok, amelyek erős szervetlen savakat tartalmaznak. Kizárólag nem elektronikai alkalmazásokhoz használják, például réz vagy rozsdamentes acél forrasztásához. Használatuk rendkívül körültekintést igényel, és a maradékot mindenképpen el kell távolítani a korrózió elkerülése érdekében.

Vízzel oldható forrasztózsírok (Water-Soluble Fluxes)

Ezek a forrasztózsírok olyan összetevőket tartalmaznak, amelyek vízzel könnyen eltávolíthatók a forrasztás után. Kényelmesek lehetnek bizonyos elektronikai alkalmazásokhoz, ahol a tisztítás egyszerűsítése a cél.

Hogyan válasszuk ki a megfelelő forrasztózsírt?

A megfelelő forrasztózsír kiválasztása az alkalmazástól és a forrasztandó anyagoktól függ. Elektronikai forrasztáshoz általában a gyantás (RMA) típusokat ajánljuk. Erősebben oxidált felületekhez vagy nem elektronikai alkalmazásokhoz a szintetikus szerves sav alapú forrasztózsírok lehetnek a megfelelőbbek. Mindig vegye figyelembe a forrasztózsír aktivitását és a tisztítás szükségességét a forrasztás után.

Lépésről lépésre: A forrasztózsír helyes használata

A forrasztózsír helyes alkalmazása elengedhetetlen a sikeres forrasztáshoz. Kövesse az alábbi lépéseket:

1. A felületek előkészítése

Győződjön meg róla, hogy a forrasztandó felületek tiszták és zsírmentesek. Szükség esetén használjon izopropil-alkoholt vagy más megfelelő tisztítószert.

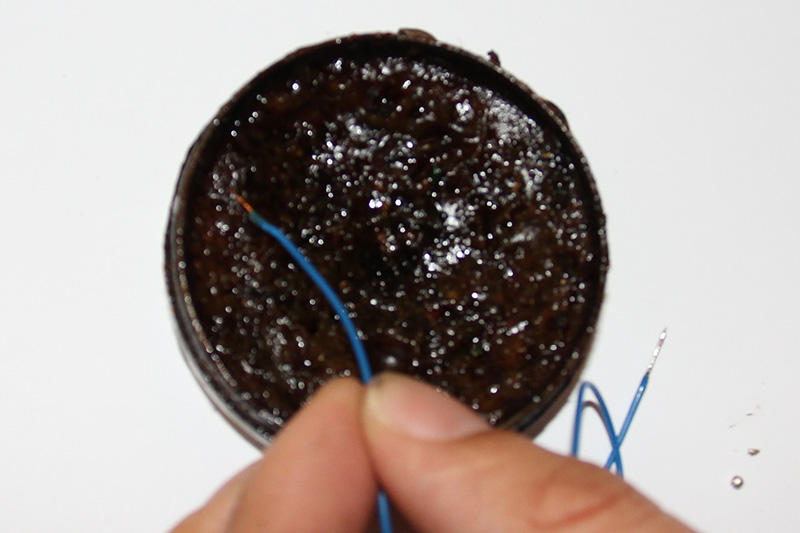

2. A forrasztózsír felvitele

Vigyen fel egy vékony, egyenletes réteg forrasztózsírt a forrasztandó felületekre. A mennyiség a felület méretétől és a forrasztózsír típusától függ. Általában egy vékony film elegendő.

3. A forrasztás

Melegítse fel a forrasztandó alkatrészeket a forrasztópákával, majd adagolja hozzá a forrasztóónt. A forrasztózsír segít az ón egyenletes elterülésében és a jó kötés kialakulásában.

4. A maradék eltávolítása (szükség esetén)

Bizonyos típusú forrasztózsírok használata után (pl. RA, SOA) a maradékot el kell távolítani megfelelő tisztítószerrel (pl. izopropil-alkohol, speciális flux eltávolító). A gyantás forrasztózsírok maradéka általában nem korrozív, de esztétikai okokból vagy bizonyos alkalmazásoknál érdemes lehet eltávolítani.

Gyakori hibák a forrasztózsír használatakor

A forrasztózsír használata során gyakran előforduló hibák a következők:

- Túl kevés forrasztózsír használata: Ez nem biztosítja a megfelelő tisztítást és oxidációvédelmet.

- Túl sok forrasztózsír használata: Felesleges maradékot képezhet, ami tisztítást igényelhet.

- Nem megfelelő típusú forrasztózsír használata az alkalmazáshoz.

- A maradék nem megfelelő eltávolítása, ha az szükséges.

Ezeknek a hibáknak az elkerülésével biztosíthatjuk a sikeres és megbízható forrasztást.

Tippek a tökéletes forrasztáshoz forrasztózsír használatával

- Mindig olvassa el a forrasztózsír gyártójának utasításait.

- Használjon megfelelő hőmérsékletű forrasztópákát.

- Ne mozgassa az alkatrészeket, amíg a forrasztóón meg nem szilárdul.

- Gondoskodjon a jó szellőzésről a forrasztás során.

A forrasztózsír biztonságos használata

Bár a forrasztózsír elengedhetetlen a forrasztáshoz, fontos a biztonságos használata. Néhány forrasztózsír irritáló lehet a bőrre és a légutakra. Mindig dolgozzon jól szellőző helyen, és szükség esetén használjon védőkesztyűt és szemüveget.

Összefoglalás: A forrasztózsír ereje a minőségi forrasztásban

A forrasztózsír nem csupán egy kiegészítő anyag a forrasztáshoz, hanem annak egyik alapvető eleme. A megfelelő típus kiválasztásával és a helyes alkalmazásával biztosíthatjuk a tiszta, tartós és megbízható kötéseket. Reméljük, ez a részletes útmutató segített megérteni a forrasztózsír fontosságát és a helyes használatának módját. Ne feledje, a minőségi forrasztás a részleteken múlik, és a forrasztózsír ebben kulcsszerepet játszik.

További források a forrasztásról

Ha többet szeretne megtudni a forrasztásról, érdemes lehet elolvasnia a következő témákat:

- A különböző típusú forrasztóónok

- A forrasztópákák és tartozékaik

- A forrasztási technikák részletei

- Hibaelhárítás a forrasztásban

Sok sikert a forrasztáshoz!