Forrasztas Cinnel

A Cinforrasztás Művészete: Lépésről Lépésre a Tökéletes Kötésért

A cinforrasztás egy széles körben alkalmazott kötési eljárás, amely nélkülözhetetlen az elektronikában, a vízvezeték-szerelésben, a bádogosmunkákban és számos más területen. Lényege, hogy egy olvadáspont alatti fém ötvözet, a forrasztóón segítségével hozunk létre tartós és vezetőképes kötéseket két vagy több fém alkatrész között. Ebben az átfogó útmutatóban részletesen bemutatjuk a cinforrasztás elméletét, a szükséges eszközöket és anyagokat, a különböző technikákat, valamint a gyakori hibák elkerülésének módjait.

A Cinforrasztás Alapjai

Mi is pontosan a cinforrasztás?

A cinforrasztás egy olyan kötési folyamat, amely során egy olvadáspont alatti fémötvözetet, leggyakrabban ón és ólom (bár az ólommentes forrasztóónok egyre elterjedtebbek) felhasználva, mechanikai és elektromos kapcsolatot létesítünk két vagy több fém alkatrész között. A folyamat során a forrasztóónt megolvasztjuk, amely a felületek közötti kapilláris hatásnak köszönhetően szétterül és kitölti a réseket. Miután a forrasztóón megszilárdul, egy erős és vezetőképes kötést eredményez.

A forrasztás elmélete

A sikeres forrasztáshoz elengedhetetlen a jó nedvesedés. Ez azt jelenti, hogy a megolvadt forrasztóón képes egyenletesen elterülni a forrasztandó felületeken. A nedvesedést számos tényező befolyásolja, többek között a felületek tisztasága, a hőmérséklet és a használt fluxus (folyasztószer). A fluxus feladata, hogy eltávolítsa az oxidréteget a fémfelületekről, ezáltal elősegítve a forrasztóón tapadását.

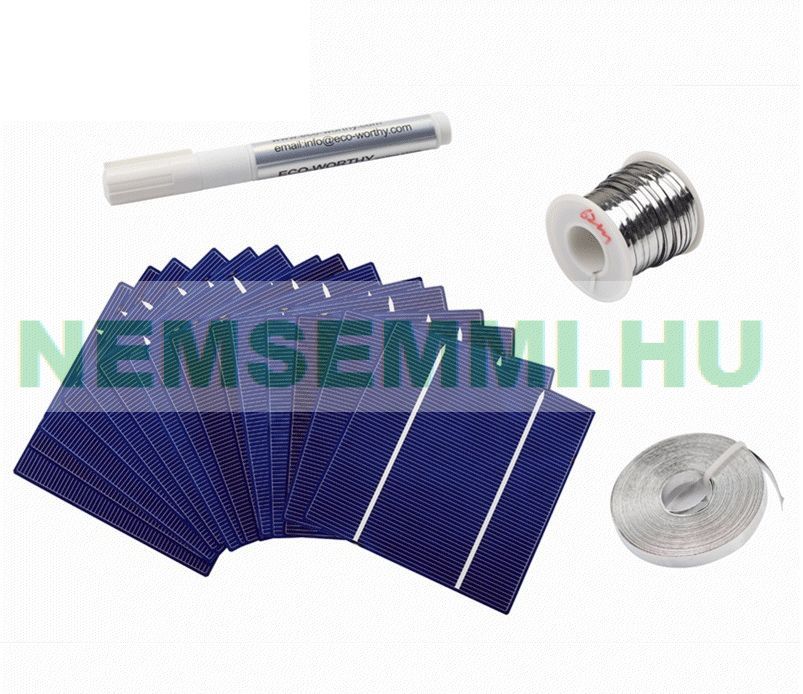

A Cinforrasztáshoz Szükséges Eszközök és Anyagok

A forrasztópáka

A forrasztópáka a cinforrasztás központi eszköze. Számos típus létezik, amelyek különböző igényeket elégítenek ki:

- Egyszerű forrasztópákák: Általános célú felhasználásra alkalmasak, fix hőmérsékletűek vagy szabályozhatóak.

- Hőlégfúvós állomások: Főként SMD (felületszerelt) alkatrészek forrasztásához és kiforrasztásához használatosak.

- Forrasztóállomások: Precíz hőmérséklet-szabályozást biztosítanak, ami elengedhetetlen az érzékeny alkatrészek forrasztásához.

- Akkumulátoros forrasztópákák: Hordozhatóak, ideálisak terepi munkákhoz.

A megfelelő forrasztópáka kiválasztásakor figyelembe kell venni a munkadarab méretét és a forrasztás gyakoriságát. A nagyobb hőkapacitású pákák alkalmasabbak nagyobb alkatrészekhez, míg a finom hegyű pákák a precíziós munkákhoz ideálisak.

A forrasztóón

A forrasztóón a kötőanyag a cinforrasztás során. Különböző összetételű forrasztóónok léteznek, amelyek eltérő olvadásponttal és tulajdonságokkal rendelkeznek:

- Ólomtartalmú forrasztóónok (SnPb): Jól nedvesítenek, alacsonyabb az olvadáspontjuk, de az ólom káros az egészségre és a környezetre. A leggyakoribb arány a Sn60Pb40.

- Ólommentes forrasztóónok: Környezetbarátabbak, de gyakran magasabb az olvadáspontjuk és eltérő a nedvesedési tulajdonságuk. Gyakori összetételek: SnAgCu, SnCu, SnBi.

A megfelelő forrasztóón kiválasztása függ az alkalmazástól és a követelményektől (pl. elektromos vezetőképesség, mechanikai szilárdság).

A fluxus (folyasztószer)

A fluxus elengedhetetlen a sikeres forrasztáshoz. Feladata:

- Az oxidréteg eltávolítása a forrasztandó felületekről.

- A forrasztóón jobb nedvesedésének elősegítése.

- A felületi feszültség csökkentése.

Különböző típusú fluxusok léteznek:

- Gyanta alapú fluxusok (Rosin): Gyakran használják elektronikában, nem korrozívak.

- Aktív fluxusok: Erősebb tisztító hatásúak, de maradványaik korrozívak lehetnek, ezért eltávolításuk szükséges.

- Vízzel oldható fluxusok: Könnyen eltávolíthatóak vízzel.

A megfelelő fluxus kiválasztása az alkalmazott anyagoktól és a tisztítási követelményektől függ.

Egyéb hasznos eszközök

- Forrasztóón-szívó: A felesleges forrasztóón eltávolításához.

- Forrasztópáka tisztító szivacs vagy drótkefe: A pákahegy tisztán tartásához.

- Csipeszek és fogók: Az alkatrészek rögzítéséhez.

- Védőszemüveg: A fröccsenő forrasztóóntól való védelemhez.

- Elszívó berendezés: A forrasztás során keletkező füst elszívásához.

A Cinforrasztás Lépései

A sikeres cinforrasztás néhány alapvető lépést követ:

1. A felületek előkészítése

A forrasztandó felületeknek tisztának, zsír- és oxidmentesnek kell lenniük. Szükség esetén mechanikusan (pl. csiszolópapírral) vagy kémiailag (speciális tisztítószerekkel) tisztítsuk meg őket.

2. A fluxus felvitele

Vigyünk fel egy vékony réteg fluxust a forrasztandó felületekre. A fluxus segít a tisztításban és a forrasztóón nedvesedésében.

3. A forrasztópáka felmelegítése

Helyezzük a forrasztópákát a megfelelő hőmérsékletre. A hőmérséklet függ a használt forrasztóóntól és az alkatrészek méretétől.

4. A felületek felmelegítése

Érintsük a forrasztópáka hegyét a forrasztandó felületekhez, hogy azok felmelegedjenek. Fontos, hogy ne csak a forrasztóónt melegítsük, hanem magukat az alkatrészeket is.

5. A forrasztóón hozzáadása

Érintjük a forrasztóónt a felmelegedett felületekhez (nem közvetlenül a páka hegyéhez). A hő hatására a forrasztóón megolvad és szétterül a felületeken.

6. A kötés kialakítása

Hagyjuk, hogy a forrasztóón egyenletesen elterüljön és kialakítsa a kötést. Ügyeljünk arra, hogy ne mozgassuk az alkatrészeket, amíg a forrasztóón meg nem szilárdul.

7. A felesleges fluxus eltávolítása (szükség esetén)

Bizonyos típusú fluxusok maradványait el kell távolítani (pl. aktív vagy vízzel oldható fluxusok esetén).

Különböző Forrasztási Technikák

Huzalok forrasztása

Két vagy több vezeték összekötéséhez először csupaszítsuk le a végeiket, majd csavarjuk össze őket. Vigyünk fel fluxust, melegítsük fel a csavart részt a forrasztópákával, majd adjunk hozzá forrasztóónt, amíg az egyenletesen be nem fedi a kötést.

Elektronikai alkatrészek forrasztása

Az elektronikai alkatrészek forrasztásánál ügyeljünk a hőérzékeny komponensekre. Használjunk megfelelő hőmérsékletű forrasztópákát és ne melegítsük túl sokáig az alkatrészeket. A furatszerelt alkatrészeket a NYÁK (nyomtatott áramköri lap) furataiba helyezzük, majd a forrasztási oldalon forrasztjuk meg a lábaikat.

SMD alkatrészek forrasztása

A felületszerelt alkatrészek (SMD) forrasztása precízebb munkát igényel. Gyakran használnak hőlégfúvós állomásokat vagy speciális SMD forrasztópákákat. A technikák közé tartozik a kézi forrasztás, a reflow forrasztás (főként ipari környezetben) és a hullámforrasztás (szintén ipari alkalmazás).

Gyakori Forrasztási Hibák és azok Elkerülése

- Hidegforrasztás: Matt, szemcsés felületű kötés, amelyet a nem megfelelő hőmérséklet vagy a mozgás okoz a forrasztás közben. Kerüljük el a megfelelő hőmérséklet és a stabil rögzítés biztosításával.

- Túl sok forrasztóón: Esztétikailag nem szép és nem feltétlenül erősebb a kötés. Adagoljuk mértékkel a forrasztóónt.

- Nem megfelelő nedvesedés: A forrasztóón nem terül szét egyenletesen a felületen. Biztosítsuk a felületek tisztaságát és használjunk megfelelő fluxust.

- Áthidalás (bridging): Két szomszédos forrasztási pont között ónhíd alakul ki, ami rövidzárlatot okozhat. Kerüljük el a megfelelő mennyiségű forrasztóón használatával és a páka hegyének helyes vezetésével.

Biztonsági Szempontok a Forrasztásnál

- Mindig viseljünk védőszemüveget a fröccsenő forrasztóóntól való védelem érdekében.

- Gondoskodjunk megfelelő szellőzésről vagy használjunk elszívó berendezést a forrasztási füst elszívásához.

- Ne érintsük meg a forró forrasztópáka hegyét és a frissen forrasztott alkatrészeket.

- Használjunk hőálló alátétet a munkaterület védelmére.

Haladó Forrasztási Technikák

Reflow forrasztás

A reflow forrasztás egy olyan eljárás, amelyet főként a felületszerelt alkatrészek (SMD) tömeges forrasztására használnak. A folyamat során a NYÁK-ra először forrasztópasztát visznek fel, majd a komponenseket elhelyezik. Ezután az egész szerelvényt egy szabályozott hőprofil szerint felmelegítik egy reflow kemencében, ahol a forrasztópaszta megolvad és létrehozza a kötéseket.

Hullámforrasztás

A hullámforrasztás egy másik ipari eljárás, amelyet furatszerelt és néhány SMD alkatrész forrasztására alkalmaznak. A NYÁK-ot, amelyre az alkatrészeket már behelyezték, egy olvadt forrasztóón hullám fölött vezetik át. A hullám biztosítja a megfelelő mennyiségű forrasztóón érintkezését az alkatrészek lábaival és a NYÁK forrasztási pontjaival.

Hőlégfúvós forrasztás

A hőlégfúvós forrasztás különösen hasznos a nehezen hozzáférhető vagy sűrűn elhelyezett SMD alkatrészek forrasztásához és kiforrasztásához. A hőlégfúvó forró levegőt fúj a forrasztandó területre, megolvasztva a forrasztóónt. Különböző fúvókák állnak rendelkezésre a különböző méretű és formájú alkatrészekhez.

A Cinforrasztás Alkalmazási Területei

A cinforrasztást rendkívül sok területen alkalmazzák a megbízható kötéseinek és jó elektromos vezetőképességének köszönhetően:

- Elektronika: Áramköri elemek, vezetékek, csatlakozók forrasztása.

- Vízvezeték-szerelés: Rézcsövek és fittingek forrasztása (keményforrasztás is létezik, de lágyforrasztást is alkalmaznak kisebb terheléseknél).

- Bádogosmunkák: Fémlemezek összeillesztése.

- Ékszerészet: Apró fém alkatrészek rögzítése.

- Modellépítés: Elektromos és mechanikai kötések létrehozása.

A Jövő Trendjei a Forrasztásban

A forrasztástechnológia folyamatosan fejlődik a környezetvédelmi előírásoknak és a miniaturizációs igényeknek megfelelően:

- Ólommentes forrasztás elterjedése: Az ólom káros hatásai miatt egyre inkább az ólommentes forrasztóónok kerülnek előtérbe.

- Miniaturizáció: Az egyre kisebb elektronikai alkatrészek új forrasztási technikákat és precízebb eszközöket igényelnek.

- Automatizálás: Az ipari termelésben egyre nagyobb szerepet kapnak az automatizált forrasztórendszerek.

Összefoglalás

A cinforrasztás egy sokoldalú és alapvető kötési eljárás, amelynek elsajátítása számos területen hasznos lehet. A megfelelő eszközök,