Mikro Helyettesitese

A Mikrohelyettesítés Művészete és Tudománya: A Részletekbe Menő Útmutató

Üdvözöljük olvasóinkat a mikrohelyettesítés lenyűgöző világában, ahol a legapróbb alkatrészek cseréje válik a komplex elektronikai rendszerek működésének kulcsává. Ebben a részletes útmutatóban mélyrehatóan feltárjuk a mikrohelyettesítés fogalmát, elméleti alapjait, gyakorlati alkalmazásait és azokat a finom technikákat, amelyek elengedhetetlenek a sikeres végrehajtáshoz. Célunk, hogy átfogó ismereteket nyújtsunk mindazok számára, akik érdeklődnek az elektronikai javítás, a mikrotechnika vagy a precíziós alkatrészcsere iránt. Kísérjenek el minket ezen az izgalmas utazáson, melynek során a mikrohelyettesítés rejtelmeibe avatjuk be Önöket.

Mi is pontosan a Mikrohelyettesítés? A Definíció és a Koncepció Mélyebb Értelmezése

A mikrohelyettesítés fogalma a legkisebb méretű elektronikai alkatrészek, gyakran mikrométeres vagy milliméteres nagyságrendű komponensek precíziós cseréjét jelenti. Ez a folyamat kritikus fontosságú számos területen, beleértve a mobiltelefonok, laptopok, orvosi eszközök, ipari automatizálási rendszerek és más komplex elektronikai berendezések javítását. A hagyományos alkatrészcserével szemben a mikrohelyettesítés rendkívüli pontosságot, speciális eszközöket és mélyreható szakmai tudást igényel. A sikeres mikrohelyettesítés nem csupán egy hibás alkatrész eltávolítását és egy új beültetését jelenti, hanem magában foglalja a környező áramkörök állapotának felmérését, a megfelelő alkatrész kiválasztását, a precíz forrasztási technikák alkalmazását és a javítás utáni tesztelést is. A mikrohelyettesítés tehát egy komplex folyamat, amely a mérnöki precizitás és a kézműves ügyesség egyedülálló kombinációját követeli meg.

A Mikrohelyettesítés Szükségessége a Modern Elektronikában: Miért Olyan Fontos?

A modern elektronikai eszközök egyre kisebbek, sűrűbben beépítettek és komplexebbek. Ennek következtében a hibák gyakran az egyes mikroszkopikus alkatrészek szintjén jelentkeznek. Egy integrált áramkör (IC), egy apró ellenállás, egy kondenzátor vagy egy dióda meghibásodása az egész eszköz működésképtelenségéhez vezethet. Ahelyett, hogy egy komplett, drága áramköri lapot vagy akár az egész eszközt cserélnénk, a mikrohelyettesítés lehetővé teszi a hibás alkatrész pontos azonosítását és annak cseréjét. Ez nem csupán költséghatékony megoldás, hanem a fenntarthatóság szempontjából is kiemelkedő jelentőségű, hiszen meghosszabbítja az eszközök élettartamát és csökkenti az elektronikai hulladék mennyiségét. A mikrohelyettesítés tehát nem csupán egy javítási technika, hanem egy olyan megközelítés, amely a gazdaságosságot és a környezettudatosságot egyaránt szem előtt tartja a modern elektronika világában.

A Mikrohelyettesítés Főbb Területei: Hol Alkalmazzák Ezt a Precíziós Technikát?

A mikrohelyettesítés alkalmazási területe rendkívül széleskörű. Az egyik leggyakoribb terület a mobiltelefonok és táblagépek javítása, ahol a sűrűn integrált áramkörök és apró SMD (Surface Mount Device) alkatrészek meghibásodása mindennapos jelenség. A laptopok és asztali számítógépek alaplapjainak javítása szintén gyakran igényli mikrohelyettesítési technikákat, különösen a tápegység áramköreinek vagy a vezérlőchipek cseréjekor. Az orvosi elektronikai eszközök, mint például a diagnosztikai berendezések vagy az implantátumok, kritikus fontosságúak, és meghibásodásuk esetén a gyors és precíz mikrohelyettesítés életmentő lehet. Az ipari automatizálási rendszerekben, ahol a megbízhatóság kulcsfontosságú, a mikrohelyettesítés lehetővé teszi a termelés folytonosságának biztosítását a hibás alkatrészek gyors cseréjével. Végül, de nem utolsósorban, a szórakoztató elektronika, beleértve a játékkonzolokat és a televíziókat, szintén profitál a mikrohelyettesítés nyújtotta lehetőségekből, hiszen a komplex áramkörök egyedi alkatrészeinek cseréjével jelentős költségek takaríthatók meg.

A Mikrohelyettesítés Lépései: A Sikeres Javítás Folyamata Részletesen

A sikeres mikrohelyettesítés egy gondosan megtervezett és precízen végrehajtott folyamat eredménye. Az alábbiakban részletesen bemutatjuk ennek a folyamatnak a legfontosabb lépéseit:

1. A Hibás Alkatrész Diagnosztizálása és Azonosítása: A Pontosság Elsődleges Fontosságú

A mikrohelyettesítés első és talán legkritikusabb lépése a hibás alkatrész pontos diagnosztizálása és azonosítása. Ez gyakran speciális mérőműszereket, például multimétert, oszcilloszkópot vagy hőkamerát igényel. A hibajelenségek alapos elemzése, az áramkör sémájának tanulmányozása és a tapasztalt szakember tudása elengedhetetlen ahhoz, hogy a valóban hibás alkatrészt megtaláljuk. A téves diagnózis felesleges munkához és további károkhoz vezethet, ezért a pontosság ebben a szakaszban a legfontosabb.

2. A Munkaterület Előkészítése: A Tisztaság és a Szervezettség Alapvető

A mikrohelyettesítés precíziós munka, ezért a megfelelő munkakörnyezet kialakítása elengedhetetlen. Ez magában foglalja a tiszta, jól megvilágított munkafelületet, az antisztatikus védelem biztosítását (például antisztatikus szőnyeg és csuklópánt használatát), valamint a szükséges eszközök és anyagok előkészítését. A rendezett munkaterület nem csupán a hatékonyságot növeli, hanem csökkenti a véletlen károk kockázatát is.

3. A Hibás Alkatrész Eltávolítása: Precíziós Technikák Alkalmazása

A hibás alkatrész eltávolítása a mikrohelyettesítés egyik legérzékenyebb fázisa. Különböző technikák léteznek, attól függően, hogy milyen típusú alkatrészről és milyen forrasztási technológiáról van szó. SMD alkatrészek esetén gyakran hőlégfúvót vagy speciális forrasztópákát használnak. A kivezetéses alkatrészek eltávolításához forrasztópáka és ónszívó vagy ónszalag lehet szükséges. A lényeg a precizitás és a környező alkatrészek, valamint az áramköri lap sérülésének elkerülése.

4. Az Új Alkatrész Előkészítése: A Kompatibilitás Ellenőrzése Nélkülözhetetlen

Mielőtt az új alkatrészt beültetnénk, győződjünk meg arról, hogy az pontosan megegyezik a cserélendő alkatrész specifikációival. Ellenőrizzük a típusszámot, a polaritást (ha van), és minden egyéb releváns paramétert. A nem megfelelő alkatrész beültetése további károkat okozhat az áramkörben.

5. Az Új Alkatrész Beültetése és Forrasztása: A Szilárd Kapcsolat Biztosítása

Az új alkatrész beültetése és forrasztása a mikrohelyettesítés kulcsfontosságú lépése. SMD alkatrészek esetén gyakran forrasztópasztát használnak, amelyet a forrasztási pontokra visznek fel, majd a hőlégfúvóval vagy speciális SMD forrasztópákával rögzítik az alkatrészt. Kivezetéses alkatrészeknél a kivezetéseket a megfelelő furatokba illesztik, majd a hátoldalon forrasztják. A forrasztási kötésnek megfelelő minőségűnek kell lennie: se túl sok, se túl kevés ón nem lehet, és a kötésnek fényesnek és simának kell lennie.

6. A Forrasztási Pontok Tisztítása: A Tökéletes Végeredményért

A forrasztás befejezése után fontos a forrasztási pontok megtisztítása a forrasztófolyadék maradványaitól. Erre speciális tisztítófolyadékokat és keféket használnak. A tiszta forrasztási pontok nem csupán esztétikusabbak, hanem csökkentik a korrózió és a rövidzárlat kockázatát is.

7. A Javítás Tesztelése: A Funkcionalitás Ellenőrzése

A mikrohelyettesítés utolsó lépése a javított eszköz vagy áramkör tesztelése. Ezzel győződünk meg arról, hogy a cserélt alkatrész megfelelően működik, és a hiba megszűnt. A tesztelés magában foglalhatja a funkciók ellenőrzését, a feszültségek és áramok mérését, valamint a stabilitás tesztelését.

A Mikrohelyettesítéshez Szükséges Eszközök és Anyagok: A Minőség Fontossága

A sikeres mikrohelyettesítéshez elengedhetetlen a megfelelő minőségű eszközök és anyagok használata. Az alábbiakban felsoroljuk a legfontosabbakat:

- Forrasztópáka: Állítható hőmérsékletű, finom heggyel rendelkező páka az apró alkatrészekhez.

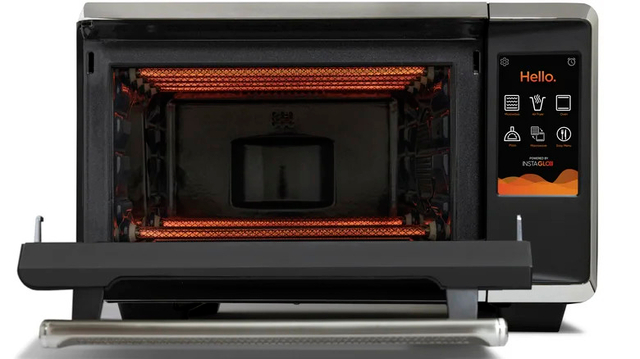

- Hőlégfúvó állomás: SMD alkatrészek eltávolításához és beültetéséhez.

- Multiméter: A feszültség, áram és ellenállás méréséhez.

- Oszcilloszkóp: A jelek időbeli változásának megfigyeléséhez.

- Sztereó mikroszkóp: A részletek nagyított megtekintéséhez.

- Forrasztóón: Különböző vastagságú és összetételű ón a megfelelő kötéshez.

- Forrasztópaszta (folyasztószer): A jobb kötés és a oxidáció csökkentése érdekében.

- Ónszívó és ónszalag: A felesleges ón eltávolításához.

- Csipeszek: Különböző formájú és méretű csipeszek az apró alkatrészek manipulálásához.

- Antisztatikus szőnyeg és csuklópánt: Az elektrosztatikus kisülés (ESD) elleni védelemhez.

- Tisztítófolyadék és kefék: A forrasztási pontok tisztításához.

A felsorolt eszközök és anyagok minősége jelentősen befolyásolja a mikrohelyettesítés sikerességét. A megbízható eszközök precízebb munkát tesznek lehetővé, míg a jó minőségű anyagok tartósabb és megbízhatóbb kötéseket eredményeznek.

A Mikrohelyettesítés Különböző Technikái: A Választás Szempontjai

A mikrohelyettesítés során többféle technika alkalmazható, a választás az alkatrész típusától, méretétől és a rendelkezésre álló eszközöktől függ.

Hőlégfúvós Technika: Ideális SMD Alkatrészekhez

A hőlégfúvós technika különösen alkalmas a felületszerelt (SMD) alkatrészek eltávolítására és beültetésére. A hőlégfúvó forró levegőt fúj a forrasztási pontokra, megolvasztva az ónt, így az alkatrész eltávolítható vagy beültethető. Ennek a technikának az előnye a gyorsaság és a több forrasztási pont egyidejű melegítése, ami különösen komplex SMD alkatrészek (például QFP vagy BGA tokozásúak) esetén előnyös.

Forrasztópákás Technika: Precíz és Sokoldalú

A forrasztópákás technika a hagyományosabb módszer, amely kiválóan alkalmas mind a kivezetéses, mind az SMD alkatrészek cseréjére. A finom heggyel rendelkező forrasztópákával precízen lehet a forrasztási pontokat melegíteni. SMD alkatrészek esetén gyakran két pákát vagy speciális SMD forrasztóhegyeket használnak a hatékonyabb munkavégzés érdekében.

Infravörös (IR) Technika: A BGA Alkatrészek Specialistája

Az infravörös (IR) technika különösen a BGA (Ball Grid Array) tokozású alkatrészek cseréjéhez ideális. Ebben az esetben az alkatrészt és a környező területet infravörös sugárzással melegítik fel, ami egyenletesebb hőeloszlást biztosít, csökkentve a túlmelegedés és a deformáció kockázatát. Az IR állomások gyakran precíz hőmérséklet-szabályozással és profilozási lehetőségekkel rendelkeznek.

Gyakori Kihívások a Mikrohelyettesítés Során és azok Megoldásai

A mikrohelyettesítés során számos kihívással szembesülhetünk. Az alábbiakban bemutatunk néhány gyakori problémát és azok lehetséges megoldásait:

- Nagyon apró alkatrészek kezelése: Használjunk finom csipeszeket és sztereó mikroszkópot a pontos pozicionáláshoz.

- Szomszédos alkatrészek károsodásának elkerülése: Használjunk hővédő szalagot vagy kupakot a környező komponensek védelmére.

- Megfelelő forrasztási hőmérséklet beállítása: Mindig ellenőrizzük az alkatrész