Lezervagas

A Lézervágás Részletes Bemutatása: A Precíziós Megmunkálás Csúcsa

Üdvözöljük a lézervágás átfogó világában! Ebben a részletes cikkben mélyrehatóan feltárjuk a lézervágás lenyűgöző technológiáját, annak sokrétű alkalmazási területeit, az általa kínált előnyöket és azokat a szempontokat, amelyeket figyelembe kell venni a használatakor. Célunk, hogy egy olyan kimerítő útmutatót nyújtsunk Önnek, amely minden kérdésére választ ad a lézeres vágás témakörében, legyen szó ipari felhasználásról, művészeti projektekről vagy éppen a technológia iránti általános érdeklődésről. Merüljünk el a precíziós megmunkálás ezen izgalmas területén!

Mi is pontosan a lézervágás? A technológia alapjai

A lézervágás egy olyan termikus vágási eljárás, amely egy nagy teljesítményű lézersugár fókuszált energiáját használja fel az anyagok elpárologtatására, megolvasztására vagy elfújására. A “lézer” szó a “Light Amplification by Stimulated Emission of Radiation” mozaikszóból ered, ami a működésének alapelvét takarja: stimulált emisszióval történő fényerősítés. A lézervágás során egy lézerforrás hozza létre a koherens fénysugarat, amelyet optikai elemek, például tükrök és lencsék segítségével egy apró pontra fókuszálnak a megmunkálandó anyagon. Ez a fókuszált pont rendkívül nagy energiasűrűséggel rendelkezik, ami lehetővé teszi az anyag gyors és pontos vágását.

A lézervágás működésének részletei

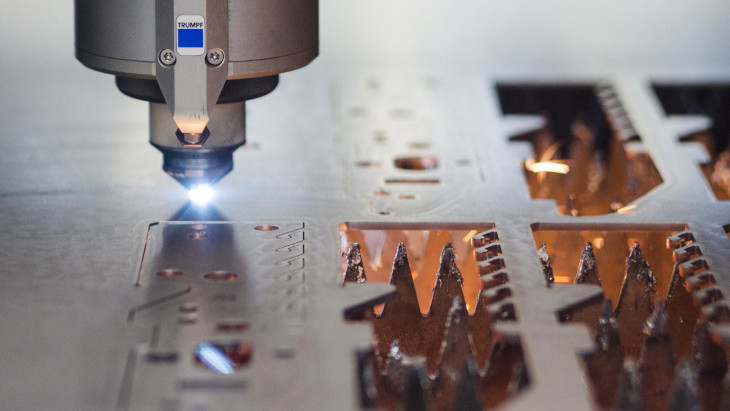

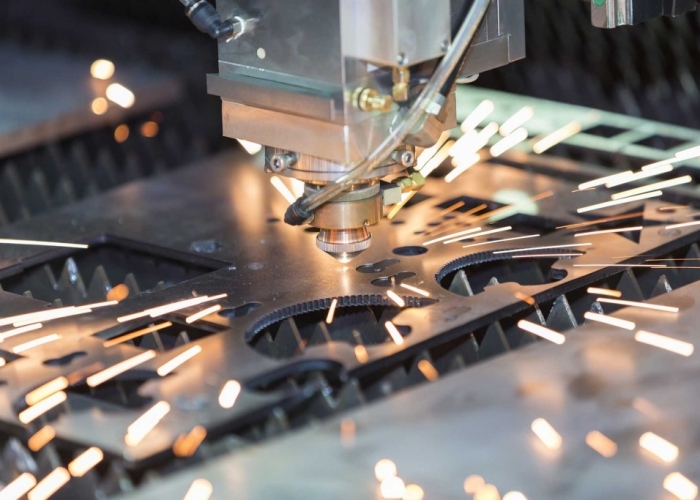

A lézervágás folyamata több lépésből áll. Először a lézerforrás (például CO2 lézer, szálas lézer vagy Nd:YAG lézer) létrehozza a lézersugarat. Ez a sugár ezután áthalad egy sor optikai elemen, amelyek biztosítják a sugár minőségét és irányítását. A kulcsfontosságú elem a fókuszáló lencse, amely a lézersugarat egy nagyon kis átmérőjű pontra koncentrálja a munkadarab felületén. Ebben a fókuszpontban az energiasűrűség olyan magas, hogy az anyag azonnal eléri a párolgási vagy olvadási hőmérsékletét. A vágás során gyakran használnak segédgázokat (például oxigént, nitrogént vagy argont), amelyek több célt szolgálnak: segítik az olvadt vagy elpárolgott anyag eltávolítását a vágási zónából, védik a lencsét a szennyeződéstől, és befolyásolhatják a vágási folyamat sebességét és minőségét.

A különböző típusú lézerek és azok alkalmazásai

Számos különböző típusú lézer létezik, amelyeket a lézervágás területén használnak, és mindegyiknek megvannak a sajátos előnyei és alkalmazási területei:

CO2 lézerek

A CO2 lézerek az egyik legelterjedtebb típus a lézervágásban. Hullámhosszuk jellemzően 10,6 mikrométer, ami kiválóan alkalmassá teszi őket nemfém anyagok, például fa, akril, bőr, papír és bizonyos műanyagok vágására. Nagy teljesítményüknek köszönhetően vastagabb anyagok vágására is képesek, bár a fémek vágásához általában más típusú lézerek hatékonyabbak.

Szálas lézerek

A szálas lézerek egyre népszerűbbé válnak a fémek vágásában. Ezek a lézerek egy optikai szálban állítják elő a lézersugarat, ami jobb sugárminőséget és nagyobb energiahatékonyságot eredményez a CO2 lézerekhez képest. A szálas lézerek rövidebb hullámhosszuk (általában 1,06 mikrométer) miatt hatékonyabban nyelik el a fémeket, így gyorsabb és precízebb vágást tesznek lehetővé, különösen vékonyabb fémlemezek esetén.

Nd:YAG és Nd:YVO4 lézerek

Az Nd:YAG (neodímiummal dotált ittrium-alumínium gránát) és az Nd:YVO4 (neodímiummal dotált ittrium-ortovanadát) lézerek szintén szilárdtest lézerek, amelyek 1,064 mikrométeres hullámhosszon működnek. Ezeket a lézereket gyakran használják fémek, kerámiák és bizonyos műanyagok precíziós vágására és jelölésére. Kompaktabbak lehetnek a CO2 lézereknél, és jó sugárminőséget biztosítanak.

A lézervágás főbb paraméterei

A sikeres lézervágás számos paraméter pontos beállítását igényli. Ezek közé tartozik a lézer teljesítménye, a fókuszpont mérete és pozíciója, a vágási sebesség, valamint a használt segédgáz típusa és nyomása. Az optimális paraméterek az anyag típusától, vastagságától és a kívánt vágási minőségtől függenek.

- Lézer teljesítmény: Meghatározza az egységnyi idő alatt leadott energiamennyiséget. Nagyobb teljesítmény vastagabb anyagok vágását teszi lehetővé és növelheti a vágási sebességet.

- Fókuszpont: A lézersugárnak az a legszűkebb pontja, ahol az energiasűrűség a legmagasabb. A fókuszpont mérete befolyásolja a vágás szélességét és a pontosságot.

- Vágási sebesség: Az a sebesség, amellyel a lézerfej a munkadarab felett mozog. A sebesség befolyásolja a vágás minőségét és a termelékenységet.

- Segédgáz: Segíti az olvadt anyag eltávolítását és védi az optikát. A gáz típusa (pl. oxigén, nitrogén, argon) az anyagtól függ.

A lézervágás alkalmazási területei: Széleskörű felhasználás

A lézervágás sokoldalúságának köszönhetően rendkívül széles körben alkalmazzák az ipar különböző területein, valamint a művészetben és a hobbiszférában is.

Ipari alkalmazások

Az iparban a lézervágás elengedhetetlen technológiává vált a gyors, pontos és költséghatékony alkatrészgyártásban.

Fémipar

A fém lézervágás az egyik leggyakoribb alkalmazási terület. Számos fém, köztük az acél (szénacél, rozsdamentes acél), alumínium, réz és sárgaréz vágható lézerrel nagy pontossággal. Az autóiparban karosszériaelemek, a gépiparban alkatrészek, az építőiparban pedig szerkezeti elemek készülnek lézervágással.

Műanyagipar

Sokféle műanyag, például akril (plexiglas), polikarbonát, polipropilén és ABS is hatékonyan vágható lézerrel. A műanyag lézervágás lehetővé teszi komplex formák kialakítását, amelyeket más módszerekkel nehéz vagy lehetetlen lenne megvalósítani. Alkalmazzák például reklámtáblák, kijelzők, orvosi eszközök és elektronikai alkatrészek gyártásában.

Faipar és papíripar

A fa és a papír lézervágása népszerű a dekorációs elemek, modellek, csomagolások és papírtermékek gyártásában. A fa lézervágás részletes minták és intarziák készítésére is alkalmas, míg a papír esetében a precíz vágás és perforálás előnyös a csomagolástechnikában és a nyomdaiparban.

Textilipar

A textiliparban a lézervágást ruházati cikkek, lakástextilek és műszaki textíliák szabására használják. A lézerrel végzett vágás tiszta éleket eredményez, és bonyolult minták kivágását is lehetővé teszi.

Művészeti és hobbi alkalmazások

A lézervágás a művészetben és a hobbiszférában is egyre elterjedtebb. Művészek használják egyedi alkotások létrehozására, modellezők precíz alkatrészek készítésére, barkácsolók pedig személyre szabott tárgyak előállítására.

Építészeti modellek

Az építészeti modellek készítésében a lézervágás lehetővé teszi a részletes és pontos alkatrészek gyors előállítását, ami elengedhetetlen a valósághű makettek létrehozásához.

Művészeti alkotások

Számos művész használja a lézervágást különböző anyagokon (fa, akril, papír) egyedi és komplex műalkotások létrehozására.

Személyre szabott termékek

A lézervágással egyedi ajándékok, névtáblák, ékszerek és más személyre szabott termékek készíthetők.

A lézervágás előnyei: Miért válasszuk ezt a technológiát?

A lézervágás számos előnnyel jár a hagyományos vágási módszerekkel szemben, ami miatt sok területen ez az elsődleges választás.

Nagy pontosság és precizitás

A lézervágás rendkívül pontos vágást tesz lehetővé, gyakran tizedmilliméteres vagy még kisebb tűréshatárokkal. Ez különösen fontos a komplex geometriájú alkatrészek és a szoros illesztést igénylő alkalmazások esetén.

Tiszta és sima vágási élek

A lézerrel végzett vágás általában tiszta és sima éleket eredményez, ami sok esetben feleslegessé teszi a további utómunkálatokat, például a sorjázást vagy a csiszolást.

Nagy sebesség

A lézervágás sok esetben gyorsabb, mint a mechanikus vágási módszerek, különösen vékonyabb anyagok esetén. Ez növeli a termelékenységet és csökkenti a gyártási időt.

Rugalmasság és sokoldalúság

A lézervágás sokféle anyagon alkalmazható, a fémektől a műanyagokon át a fán és a textilen keresztül a kerámiáig. A szoftvervezérlés lehetővé teszi a gyors átállást különböző formák és minták között, ami ideálissá teszi kis szériás és egyedi gyártáshoz is.

Nincs fizikai érintkezés az anyaggal

Mivel a lézervágás érintésmentes eljárás, elkerülhető az anyag deformációja vagy sérülése, ami különösen fontos vékony vagy érzékeny anyagok esetén.

Komplex geometriák létrehozásának lehetősége

A lézervágás lehetővé teszi rendkívül bonyolult formák és részletek kivágását, amelyeket más módszerekkel nehéz vagy lehetetlen lenne megvalósítani.

A lézervágás hátrányai és korlátai

Bár a lézervágás számos előnnyel rendelkezik, vannak bizonyos hátrányai és korlátai is, amelyeket figyelembe kell venni.

Magasabb kezdeti költség

A lézervágó berendezések általában drágábbak, mint a hagyományos vágógépek. Ez a kezdeti beruházás jelentős lehet, különösen kisebb vállalkozások számára.

Korlátozott anyagvastagság

A lézervágás hatékonysága csökken a növekvő anyagvastagsággal. Nagyon vastag anyagok vágásához más módszerek lehetnek alkalmasabbak.

Biztonsági előírások

A lézeres technológia használata szigorú biztonsági előírásokat követel meg a szem- és bőrsérülések elkerülése érdekében. Megfelelő védőfelszerelés és elszívórendszer szükséges.

Bizonyos anyagok nehezen vághatók

Vannak olyan anyagok, amelyek nem ideálisak a lézervágáshoz, például bizonyos tükröződő fémek (amelyek visszaverik a lézersugarat) vagy olyan műanyagok, amelyek égéskor káros gázokat bocsátanak ki.

A lézervágás jövője: Innováció és fejlődés

A lézervágás területe folyamatosan fejlődik. Az új lézerforrások, az intelligens szoftverek és az automatizálási megoldások egyre hatékonyabbá, precízebbé és sokoldalúbbá teszik ezt a technológiát.

Nagyobb teljesítményű lézerek

A kutatás és fejlesztés eredményeként egyre nagyobb teljesítményű lézerek jelennek meg, amelyek vastagabb anyagok gyorsabb vágását teszik lehetővé.

Fejlettebb vezérlőrendszerek

Az új szoftverek és vezérlőrendszerek optimalizálják a vágási folyamatot, javítják a minőséget és csökkentik a hulladékot.

Integráció más technológiákkal

A lézervágás egyre gyakrabban integrálódik más gyártási technológiákkal, például a 3D nyomtatással és a robotikával, új lehetőségeket teremtve a komplex alkatrészek gyártásában.

Összefoglalás: A lézervágás ereje

A lézervágás egy kiemelkedően hatékony és sokoldalú technológia, amely a precíziós megmunkálás élvonalában helyezkedik el. Számos iparágban és a kreatív területeken is nélkülözhetetlenné vált a pontosságának, sebességének és rugalmasságának köszönhetően. Bár vannak korlátai és költségei, az általa kínált előnyök gyakran felülmúlják ezeket. A technológia folyamatos fejlődése pedig azt ígéri, hogy a j