Extrudalt Hszigeteles

Mi Az Az Extrudált Hőszigetelés (XPS)?

Az extrudált polisztirol hőszigetelés, közismert nevén XPS, egy zártcellás szerkezetű, kemény habanyag, amelyet polisztirol gyanta extrudálásával állítanak elő. Ez a gyártási eljárás egy homogén, vízzáró szerkezetet eredményez, amely kiváló hőszigetelési tulajdonságokkal, nagy nyomószilárdsággal és alacsony vízfelvétellel rendelkezik. A hagyományos EPS (expandált polisztirol) hőszigeteléssel összehasonlítva az XPS általában sűrűbb és erősebb, ami bizonyos alkalmazásokhoz ideálisabbá teszi.

Az extrudált hőszigetelés kulcsfontosságú szerepet játszik az épületek energiahatékonyságának javításában. A megfelelő hőszigetelés csökkenti a fűtési és hűtési költségeket, javítja a lakókomfortot és hozzájárul a környezetvédelemhez a károsanyag-kibocsátás csökkentésével. Az XPS különösen előnyös olyan területeken, ahol a nedvességgel szembeni ellenállás és a nagy terhelhetőség kritikus szempont.

Az Extrudált Hőszigetelés Előnyei

- Kiváló hőszigetelési képesség: Az XPS zártcellás szerkezete minimalizálja a hővezetést, így hatékonyan tartja bent a meleget télen és kint nyáron. Hővezetési tényezője (λ) általában alacsonyabb, mint az EPS-é.

- Magas nyomószilárdság: Az XPS rendkívül jól bírja a terhelést, ezért alkalmas padlók, teraszok és egyéb nagy igénybevételnek kitett felületek szigetelésére.

- Alacsony vízfelvétel: A zártcellás szerkezetének köszönhetően az XPS minimális vizet szív magába, ami különösen fontos nedves környezetben, például pincefalak vagy alapok szigetelésénél.

- Hosszú élettartam: A megfelelőképpen beépített XPS hőszigetelés évtizedeken át megőrzi tulajdonságait.

- Könnyű megmunkálhatóság: Az XPS könnyen vágható és formázható, ami megkönnyíti a beépítést.

Az Extrudált Hőszigetelés Típusai és Jellemzői

Az extrudált hőszigetelő lapok különböző vastagságban és nyomószilárdsággal érhetők el, hogy megfeleljenek a különböző alkalmazási területek követelményeinek. A leggyakoribb típusok a sima felületű és a érdesített felületű lapok. Az érdesített felület jobb tapadást biztosít a vakolat vagy a ragasztó számára.

A termékek jellemzői közé tartozik a vastagság (pl. 2 cm-től 20 cm-ig vagy még több), a nyomószilárdság (kPa-ban megadva), a hővezetési tényező (W/mK), és a méretek (hosszúság és szélesség). A projekt igényeitől függően kell kiválasztani a megfelelő paraméterekkel rendelkező XPS lemezeket.

Különböző Felületi Kiképzések

- Sima felületű XPS: Általános felhasználásra, ahol nem feltétlenül szükséges a kiemelkedő tapadás.

- Érdesített felületű XPS: Vakolható felületekhez, biztosítva a jó tapadást a vakolatrendszer számára.

- Nut-féderes XPS: Egyes típusok nút-féderes illesztéssel rendelkeznek, ami megkönnyíti a pontos illesztést és csökkenti a hőhidak kialakulásának kockázatát.

Fontos Műszaki Paraméterek

| Paraméter | Jellemző értékek | Fontosság |

|---|---|---|

| Hővezetési tényező (λ) | 0.027 – 0.035 W/mK | Minél alacsonyabb, annál jobb a szigetelési képesség. |

| Nyomószilárdság | 150 – 700 kPa vagy több | Meghatározza, hogy mekkora terhelést bír el a szigetelőanyag. |

| Vízfelvétel | Nagyon alacsony (< 0.7% térfogat) | Fontos nedves környezetben. |

| Vastagság | 20 mm – 200 mm vagy több | Befolyásolja a szigetelés hatékonyságát. |

Az Extrudált Hőszigetelés Felhasználási Területei

Az XPS sokoldalúságának köszönhetően az építőipar számos területén alkalmazható:

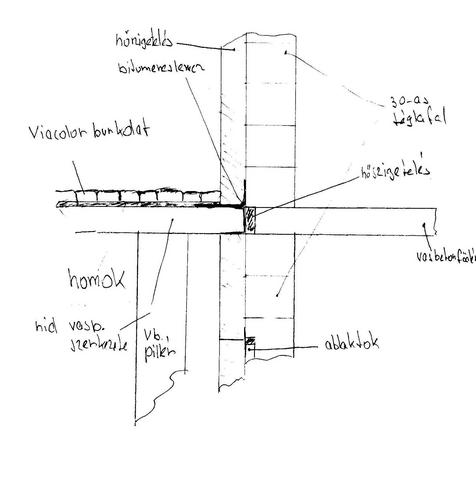

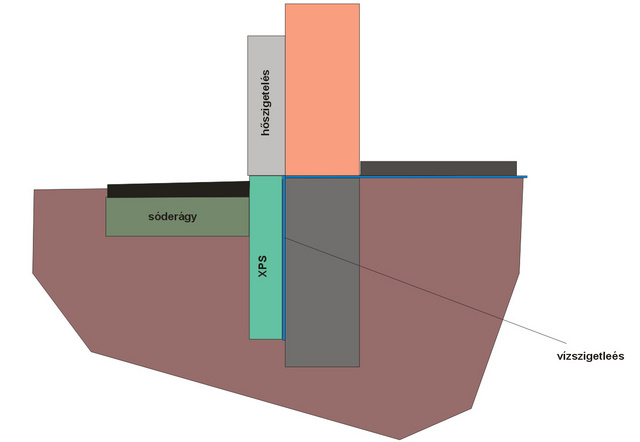

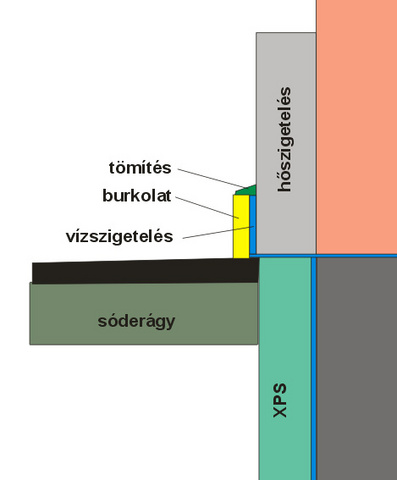

Alapok és Pincefalak Szigetelése

Az XPS alacsony vízfelvétele miatt ideális választás az alapok és a pincefalak külső oldali hőszigetelésére. Megvédi a szerkezetet a nedvességtől és a hőveszteségtől, hozzájárulva a pince száraz és meleg állapotának megőrzéséhez.

Padlók Szigetelése

Magas nyomószilárdsága révén az XPS kiválóan alkalmas padlók hőszigetelésére, akár a talajon fekvő padlóknál, akár a födémeknél. Csökkenti a felfelé irányuló hőveszteséget és növeli a járáskomfortot.

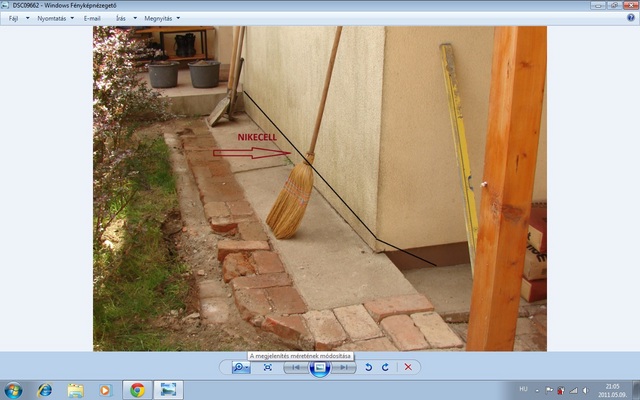

Falak Szigetelése

Az XPS felhasználható homlokzati falak, lábazatok és belső falak hőszigetelésére is. Különösen előnyös a lábazati szigetelésnél a nedvességgel szembeni ellenállása miatt.

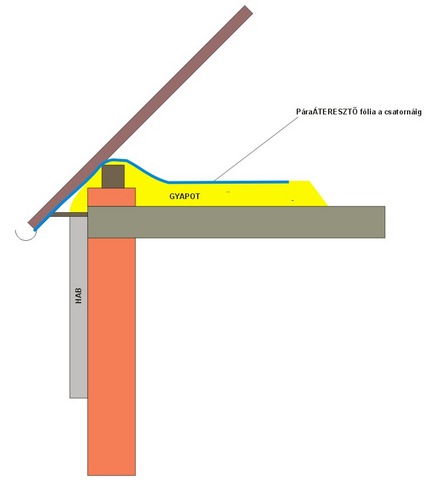

Tetők Szigetelése

Bár tetőszigetelésre gyakrabban használnak más anyagokat (pl. kőzetgyapot, EPS), az XPS bizonyos tetőszerkezeteknél, például járható lapostetők vagy zöldtetők esetén jó megoldás lehet a nyomószilárdsága és a vízállósága miatt.

Egyéb Speciális Alkalmazások

- Hűtőházak és ipari létesítmények szigetelése

- Út- és vasútépítés (fagyvédelem)

- Medencék szigetelése

Hogyan Válasszunk Megfelelő Extrudált Hőszigetelést?

A megfelelő XPS kiválasztásakor több tényezőt is figyelembe kell venni:

A Felhasználás Célja

Más követelmények vonatkoznak egy pincefal szigetelésére, mint egy padlóéra. Határozza meg, hogy hol szeretné használni a szigetelőanyagot.

A Szükséges Hőszigetelési Érték

A kívánt hőszigetelési szint befolyásolja a szükséges vastagságot. Minél jobb a kívánt hőszigetelés, annál vastagabb anyagra lehet szükség.

A Terhelhetőség

Ha a szigetelt felület terhelésnek lesz kitéve (pl. padló, terasz), akkor a megfelelő nyomószilárdságú XPS-t kell választani.

A Környezeti Hatások

Nedves környezetben (pl. pince, lábazat) különösen fontos az alacsony vízfelvételű XPS használata.

A Költségvetés

Az XPS általában drágább, mint az EPS, de a speciális tulajdonságai indokolhatják a magasabb költséget bizonyos alkalmazásoknál.

Érdemes szakember véleményét kikérni a legmegfelelőbb hőszigetelő anyag és vastagság kiválasztásához.

Az Extrudált Hőszigetelés Beépítése: Lépésről Lépésre

A hőszigetelés hatékonysága nagyban függ a helyes beépítéstől. Íme egy általános útmutató az XPS lemezek beépítéséhez:

Felület Előkészítése

A felületnek tisztának, száraznak és teherbírónak kell lennie. Távolítsa el a port, a laza részeket és az egyéb szennyeződéseket.

A Ragasztó Felhordása

Az XPS lemezeket általában speciális hőszigetelő ragasztóval rögzítik. A ragasztót pontszerűen vagy teljes felületen hordhatja fel, a gyártó ajánlásait követve.

A Lemezek Felhelyezése

A lemezeket szorosan egymás mellé kell illeszteni, elkerülve a hézagokat. Nut-féderes lemezek esetén ügyeljen a pontos illesztésre.

Mechanikai Rögzítés (Szükség Esetén)

Bizonyos esetekben, különösen vastagabb lemezeknél vagy függőleges felületeken, mechanikai rögzítésre (pl. dűbelek) is szükség lehet a ragasztás mellett.

A Felület Kezelése

A beépített XPS felületet a további rétegeknek megfelelően kell kezelni (pl. vakolás, burkolás).

Javasoljuk, hogy kövesse a kiválasztott XPS termék gyártójának részletes beépítési útmutatóját.

Környezetvédelmi Szempontok és Az Extrudált Hőszigetelés

Fontos megvizsgálni az extrudált hőszigetelés környezeti hatásait is. A gyártási folyamat energiaigényes lehet, és a polisztirol nem bomlik le a természetben. Ugyanakkor az XPS hosszú élettartama és a segítségével elért jelentős energiamegtakarítások összességében pozitív hatással lehetnek a környezetre a fűtésből és hűtésből származó károsanyag-kibocsátás csökkentésével.

Egyre nagyobb hangsúlyt kap a fenntartható építészet, ezért érdemes tájékozódni az újrahasznosított anyagokat tartalmazó vagy környezetbarátabb gyártási technológiákkal készült hőszigetelő anyagokról is.

Összefoglalás: Miért Válasszuk Az Extrudált Hőszigetelést?

Az extrudált hőszigetelés (XPS) egy kiváló minőségű szigetelőanyag, amely számos előnnyel rendelkezik, különösen ott, ahol fontos a magas nyomószilárdság és az alacsony vízfelvétel. Bár általában drágább, mint az EPS, a speciális tulajdonságai miatt ideális választás lehet alapok, pincefalak, padlók és bizonyos tetőszerkezetek szigetelésére. A helyes beépítéssel az XPS hozzájárulhat otthona energiahatékonyságának jelentős javításához és a komfortérzet növeléséhez.

Ha Önnek olyan hőszigetelésre van szüksége, amely tartós, ellenáll a nedvességnek és nagy terhelést bír el, akkor az extrudált hőszigetelés egy megfontolandó opció.

Gyakran Ismételt Kérdések az Extrudált Hőszigetelésről

- Mi a különbség az XPS és az EPS között? Az XPS zártcellás szerkezetű, sűrűbb és általában jobb nyomószilárdsággal és alacsonyabb vízfelvétellel rendelkezik, mint az EPS (expandált polisztirol), amely nyitottabb cellaszerkezetű.

- Hol a leggyakoribb az XPS felhasználása? Alapok, pincefalak, padlók szigetelésére, valamint olyan helyeken, ahol fontos a nedvességgel szembeni ellenállás és a nagy terhelhetőség.

- Hogyan kell beépíteni az XPS-t? Általában ragasztással rögzítik a tiszta, száraz felületre, és bizonyos esetekben mechanikai rögzítésre is szükség lehet.

- Mennyibe kerül az extrudált hőszigetelés? Általában drágább, mint az EPS, de az ár függ a vastagságtól, a nyomószilárdságtól és a gyártótól.

- Milyen vastag XPS-t válasszak? A szükséges vastagság függ a kívánt hőszigetelési értéktől és az építési előírásoktól. Érdemes szakemberrel konzultálni.

Mivel Lehet Fogat Ragasztani

Mivel Lehet Fogat Ragasztani? A Teljes Útmutató a Fogjavításhoz

A fog elvesztése vagy letörése ijesztő és kellemetlen élmény lehet. Ilyenkor azonnal felmerül a kérdés: mivel lehet a fogat ideiglenesen vagy tartósan rögzíteni? Ez a részletes útmutató mindenre kiterjedően bemutatja a fogragasztás lehetőségeit, a sürgősségi megoldásoktól a professzionális fogászati eljárásokig. Célunk, hogy átfogó képet nyújtsunk a témában, segítve Önt a legmegfelelőbb döntés meghozatalában.

Miért Fontos a Leesett vagy Letört Fog Kezelése?

Egy sérült vagy elveszett fog nem csupán esztétikai problémát jelent. Hosszú távon befolyásolhatja a rágási funkciót, a beszédet, sőt, a szomszédos fogak helyzetét is. Ezért rendkívül fontos a mielőbbi intézkedés. Akár ideiglenes, akár végleges megoldásról van szó, a gyors reagálás kulcsfontosságú a további komplikációk elkerülése érdekében.

Azonnali Teendők Leesett Fog Esetén

Ha egy foga kiesik, a legfontosabb a gyors és szakszerű cselekvés. Íme néhány lépés, amit azonnal meg kell tennie:

- Keresse meg a kiesett fogat.

- Óvatosan fogja meg a koronáját (a rágófelület felőli részét), ne érintse a gyökerét.

- Ha a fog tiszta, próbálja óvatosan visszahelyezni a helyére. Ha nem megy könnyen, ne erőltesse.

- Ha nem tudja visszahelyezni, vagy ha a fog szennyezett, öblítse le tiszta vízzel. Ne dörzsölje!

- Helyezze a fogat egy pohár tejbe, saját nyálába vagy egy speciális fogmegőrző oldatba. Ez segíthet életben tartani a sejteket.

- Azonnal keresse fel fogorvosát! Minél hamarabb jut el szakemberhez, annál nagyobb az esély a fog sikeres visszaültetésére.

Azonnali Teendők Letört Fog Esetén

Ha egy foga letörik, a következő lépéseket érdemes követnie:

- Öblítse ki a száját langyos vízzel.

- Ha vérzik, helyezzen tiszta gézlapot a területre és gyakoroljon rá nyomást a vérzés elállításához.

- Keresse meg a letört darabot. Ha lehetséges, tartsa nedvesen tejben vagy nyálban.

- Azonnal keresse fel fogorvosát. A letört darab néha visszailleszthető, vagy a fogorvos más módon tudja helyreállítani a fogat.

Ideiglenes Megoldások a Fog Rögzítésére Otthon

Bár az otthoni praktikák nem helyettesítik a fogorvosi kezelést, bizonyos esetekben ideiglenesen segíthetnek a kellemetlenségek enyhítésében vagy a helyzet stabilizálásában, amíg el nem jut a fogorvoshoz.

Ideiglenes Fogragasztók a Gyógyszertárból

A gyógyszertárakban kaphatók speciális ideiglenes fogragasztók. Ezek általában nem alkalmasak tartós megoldásra, de segíthetnek egy meglazult korona vagy híd ideiglenes rögzítésében, vagy egy kisebb letört darab ideiglenes rögzítésében. Fontos megjegyezni, hogy ezek a termékek nem helyettesítik a professzionális fogászati ellátást, és minél hamarabb fogorvoshoz kell fordulni.

- Hogyan használjuk? Általában a termékhez mellékelt útmutató szerint kell eljárni. A területet tisztítani és szárítani kell, majd kis mennyiségű ragasztót felvinni a rögzítendő részre, és óvatosan a helyére illeszteni.

- Meddig tart? Az ideiglenes ragasztók hatása általában néhány órától néhány napig tart.

- Mire figyeljünk? Ne használjon háztartási ragasztókat vagy más nem erre a célra készült anyagokat, mert ezek károsíthatják a fogakat és az ínyt.

Fogászati Viasz Használata

A fogászati viasz elsősorban a fogszabályozó készülékek okozta irritáció enyhítésére szolgál, de ideiglenesen használható éles, letört fogszélek vagy meglazult tömések elfedésére is, hogy megakadályozza a nyelv vagy a száj belső részének sérülését. Nem alkalmas a fogak rögzítésére.

- Hogyan használjuk? Egy kis darab viaszt meg kell puhítani az ujjaink között, majd óvatosan a problémás területre nyomni.

- Meddig tart? A viasz addig marad a helyén, amíg le nem kopik vagy el nem távolítják.

Professzionális Fogászati Megoldások a Fog Rögzítésére

A tartós és biztonságos fogrögzítés kizárólag fogorvosi beavatkozással lehetséges. A fogorvos számos módszer közül választhat a sérülés jellegétől és mértékétől függően.

Visszaültetés (Replantáció) Leesett Fog Esetén

Ha egy fog teljesen kiesik, és megfelelően tárolták, a fogorvosnak esélye van a visszaültetésre (replantáció). Ez a beavatkozás a leghatékonyabb, ha a fog a kiesést követő egy órán belül visszakerül a helyére.

- A folyamat: A fogorvos először megtisztítja a fogat és a fogínyt. Ha szükséges, helyi érzéstelenítést alkalmaz. Ezután a fogat óvatosan visszahelyezi a fogmederbe. Végül a visszaültetett fogat a szomszédos fogakhoz rögzíti egy speciális sínnel, amely néhány hétig a helyén tartja a fogat, amíg a szövetek meggyógyulnak.

- Sikerességi ráta: A visszaültetés sikeressége nagymértékben függ attól, hogy mennyi idő telt el a kiesés és a visszaültetés között, valamint attól, hogy hogyan tárolták a fogat.

Fogtömés Letört Fog Esetén

Kisebb letörések esetén a fogorvos gyakran fogtömést alkalmaz a fog eredeti formájának és funkciójának helyreállítására. A modern tömőanyagok (kompozit, amalgám, üvegionomer) tartósak és esztétikusak.

- A folyamat: A fogorvos először eltávolítja az esetleges sérült vagy laza részeket. Ezután a fogat megtisztítja és előkészíti a töméshez. A kiválasztott tömőanyagot rétegenként viszi fel, majd formázza és megkeményíti. Végül a tömést polírozza, hogy sima felületet kapjon.

- Tömőanyag típusok:

- Kompozit: Esztétikus, a fog színéhez igazítható.

- Amalgám: Tartós, főként a hátsó fogaknál használják.

- Üvegionomer: Fluoridot bocsát ki, ami véd a fogszuvasodás ellen.

Fogkorona Letört vagy Nagymértékben Sérült Fog Esetén

Ha a fog nagymértékben letört vagy sérült, a fogkorona lehet a legjobb megoldás a fog megerősítésére és védelmére. A korona egy egyedi készítésű „sapka”, amelyet a meglévő fogra vagy egy implantátumra helyeznek.

- A folyamat: Az első lépés a fog előkészítése, amely magában foglalhatja a fog egy részének lecsiszolását, hogy a korona megfelelően illeszkedjen. Ezután lenyomatot vesznek a fogról, amely alapján a fogtechnikus elkészíti a koronát. Egy ideiglenes koronát helyezhetnek fel a végleges korona elkészültéig. A második ülésen a fogorvos eltávolítja az ideiglenes koronát és rögzíti a végleges koronát speciális fogászati cementtel.

- Korona típusok:

- Fémkerámia: Erős és esztétikus.

- Cirkónium: Nagyon esztétikus és biokompatibilis.

- Teljes kerámia: Kiváló esztétikai eredményt nyújt.

- Fém: Nagyon tartós, de kevésbé esztétikus.

Fogászati Híd Hiányzó Fog Pótlására

Ha egy vagy több foga hiányzik, a fogászati híd egy lehetséges megoldás a fogsor folytonosságának helyreállítására. A híd két vagy több korona segítségével rögzül a szomszédos fogakon (pillérfogakon), és egy vagy több műfogat (hídtagot) tartalmaz a hiányzó fogak helyén.

- A folyamat: A pillérfogakat előkészítik a koronákhoz hasonlóan. Lenyomatot vesznek, amely alapján a híd elkészül. Egy ideiglenes hidat helyezhetnek fel. A végleges hidat speciális cementtel rögzítik a pillérfogakra.

- Híd típusok:

- Hagyományos híd: Két korona tartja a hídtagot.

- Cantilever híd: Csak egy oldalon van megtámasztva.

- Maryland híd: Fém vagy kerámia szárnyakkal rögzül a szomszédos fogak hátsó felületéhez.

Fogászati Implantátum Hiányzó Fog Pótlására

A fogászati implantátum egy tartós és esztétikus megoldás egy vagy több hiányzó fog pótlására. Az implantátum egy titánból készült csavar, amelyet a fogorvos a csontba ültet, és amely a műfog (korona, híd vagy kivehető fogsor) alapjául szolgál.

- A folyamat: A beavatkozás több lépésből áll. Először a fogorvos beülteti az implantátumot a csontba. Ezután egy gyógyulási időszak következik (osseointegráció), amely alatt az implantátum összenő a csonttal. Végül a fogorvos egy felépítményt (abutment) helyez az implantátumra, amelyre a műfogat rögzíti.

- Előnyei: Tartós, stabil, esztétikus, és nem terheli a szomszédos fogakat.

Milyen Ragasztót Használnak a Fogorvosok?

A fogorvosok speciális fogászati cementeket és ragasztókat használnak, amelyek biokompatibilisek, tartósak és képesek ellenállni a szájban uralkodó nedves környezetnek és a rágási erőknek. Ezek a ragasztók sokkal erősebbek és tartósabbak, mint a gyógyszertárakban kapható ideiglenes termékek.

- Cementek: Cink-foszfát cement, üvegionomer cement, polikarboxilát cement. Ezeket gyakran használják koronák, hidak és betétek rögzítésére.

- Adhezív rendszerek (ragasztók): Kompozit alapú ragasztók, amelyeket tömések, koronák és héjak rögzítésére használnak. Ezek a rendszerek kémiai kötést hoznak létre a fog és a restauráció között.

Gyakori Kérdések a Fogragasztással Kapcsolatban

Lehet otthon tartósan megjavítani egy leesett fogat?

Nem, a leesett fog tartós rögzítése kizárólag fogorvosi beavatkozással lehetséges. Az otthoni praktikák csak ideiglenes megoldást nyújthatnak.

Milyen veszélyei vannak az otthoni fogragasztásnak?

A nem megfelelő anyagok használata károsíthatja a fogakat és az ínyt, fertőzést okozhat, és megnehezítheti a fogorvosi kezelést.

Mennyi időn belül kell fogorvoshoz fordulni leesett fog esetén?

Lehetőleg minél hamarabb, ideális esetben egy órán belül. Minél rövidebb idő telik el a kiesés és a visszaültetés között, annál nagyobb a siker esélye.

Fájdalmas a fog visszaültetése?

A beavatkozást általában helyi érzéstelenítésben végzik, így nem fájdalmas. A beavatkozás után enyhe kellemetlenség előfordulhat, amelyet fájdalomcsillapítókkal lehet enyhíteni.

Összefoglalás

A leesett vagy letört fog kezelése sürgős feladat. Bár léteznek ideiglenes otthoni megoldások, a tartós és biztonságos rögzítéshez mindenképpen fogorvoshoz kell fordulni. A fogorvos a sérülés mértékétől függően különböző eljárásokat alkalmazhat, mint például a visszaültetés, tömés, korona, híd vagy implantátum. Ne kísérletezzen háztartási ragasztókkal, bízza a fogai épségét szakemberre a legjobb eredmény érdekében.

Reméljük, ez az átfogó útmutató segített Önnek megérteni a fogragasztás lehetőségeit. Ha bármilyen fogászati problémája van, ne habozzon fel

Lezeres Szintez Mszer Hasznalata

A Lézeres Szintező Műszer Használata: A Pontosság Mesterfoka

A modern építőipar és a precíz felújítási munkálatok elengedhetetlen eszköze a lézeres szintező műszer. Ez a kifinomult technológia lehetővé teszi a vízszintes, függőleges vagy akár ferde vonalak gyors és rendkívül pontos kijelölését, jelentősen megkönnyítve és felgyorsítva számos munkafolyamatot. Cikkünk célja, hogy átfogó képet nyújtson a lézeres szintező műszerek használatáról, a különböző típusoktól kezdve a gyakorlati alkalmazásokon át a karbantartásig.

Mi az a Lézeres Szintező Műszer és Hogyan Működik?

A lézeres szintező műszer egy olyan eszköz, amely egy vagy több lézersugarat bocsát ki, melyek segítségével pontosan meghatározható a vízszintes vagy függőleges sík, illetve pontok pozíciója. A működés alapja egy diódalézer, amely egy keskeny, jól látható fénysugarat generál. Ezt a sugár egy forgó prizmán vagy speciális lencséken keresztül irányítják, létrehozva a kívánt vonalat vagy pontot.

A modern lézeres szintezők gyakran rendelkeznek önszintező mechanizmussal. Ez azt jelenti, hogy egy beépített kompenzátor segítségével automatikusan beállítják a vízszintes vagy függőleges síkot, még akkor is, ha a műszer maga nem tökéletesen vízszintesen vagy függőlegesen áll. Ez a funkció nagymértékben növeli a mérési pontosságot és a munka sebességét.

A Lézeres Szintező Műszerek Típusai és Jellemzőik

A piacon számos különböző típusú lézeres szintező műszer érhető el, melyek mindegyike speciális igényekhez és alkalmazási területekhez igazodik.

Pontlézer

A pontlézer egy vagy több lézerpontot vetít ki. Általában vízszintes, függőleges és mennyezeti pontok kijelölésére használják. Egyszerűbb feladatokhoz ideális, mint például képek felhelyezése vagy lámpák beállítása.

Vonalas Lézer

A vonalas lézer egy vagy több lézer vonalat vetít ki. Ezek a vonalak lehetnek vízszintesek, függőlegesek vagy akár mindkettő egyszerre (keresztlézer). A vonalas lézerek kiválóan alkalmasak csempézéshez, gipszkartonozáshoz, vagy bármilyen olyan munkához, ahol egyenes vonal mentén kell dolgozni.

Rotációs Lézer

A rotációs lézer egy 360 fokban forgó lézersugarat bocsát ki, létrehozva egy teljes vízszintes vagy függőleges lézersíkot. Ezek a műszerek gyakran rendelkeznek nagyobb hatótávolsággal és ideálisak nagyobb területeken végzett munkákhoz, például tereprendezéshez, alapozáshoz vagy homlokzatépítéshez. A rotációs lézerekhez gyakran használnak lézerdetektort (vevőt), amely lehetővé teszi a lézersugár láthatóságát nagyobb távolságokon vagy erős fényviszonyok között.

Kombinált Lézerek

A kombinált lézerek egyesítik a pont-, vonal- és néha a rotációs lézerek funkcióit. Ezek a sokoldalú műszerek széles körű alkalmazhatóságot biztosítanak.

A Lézeres Szintező Műszer Használatának Lépései

A lézeres szintező műszer használata általában egyszerű, de a pontos eredmények eléréséhez néhány alapvető lépést követni kell.

1. A Műszer Előkészítése és Beállítása

Először is, helyezze a lézeres szintezőt egy stabil felületre vagy állványra. Győződjön meg arról, hogy a műszer vízszintes helyzetben van (ha nem önszintező a modell). Az önszintező modellek esetében elegendő nagyjából vízszintesre állítani a műszert, a finomhangolást a beépített mechanizmus elvégzi.

2. A Lézer Bekapcsolása

Kapcsolja be a lézert a megfelelő gombbal. A műszer elkezd vetíteni a lézersugarakat vagy vonalakat.

3. A Szintezés Ellenőrzése (Nem Önszintező Modelleknél)

Ha a műszer nem önszintező, használjon beépített libellát (vízmértéket) vagy külső vízmértéket a pontos vízszintes vagy függőleges beállításhoz. A finomhangoló csavarok segítségével állítsa be a műszert, amíg a buborék a libella közepén nem áll.

4. A Mérések Elvégzése

A lézersugarak vagy vonalak segítségével jelölje ki a kívánt pontokat vagy vonalakat a munkaterületen. Használhat jelölőket vagy ceruzát a pontos pozíciók megjelöléséhez.

5. A Műszer Kikapcsolása és Tárolása

A munka befejezése után kapcsolja ki a lézert, és tárolja a műszert a védőtokjában, hogy elkerülje a sérüléseket és a port.

Gyakorlati Alkalmazások: Hol Használhatjuk a Lézeres Szintezőt?

A lézeres szintező műszerek rendkívül sokoldalúak, és számos területen hasznosak.

Építőipar

Az építőiparban a lézeres szintezők nélkülözhetetlenek az alapozástól a tetőszerkezetig. Használják őket:

- Alapok kitűzéséhez és szintezéséhez.

- Falazáshoz és vakoláshoz a függőleges sík ellenőrzéséhez.

- Mennyezetek és álmennyezetek beépítéséhez.

- Burkoláshoz (csempézés, padlóburkolás) a vízszintes és függőleges vonalak kijelöléséhez.

- Ablakok és ajtók beépítéséhez a pontos beállításhoz.

- Tereprendezéshez és lejtések kialakításához.

Belsőépítészet és Felújítás

A belsőépítészetben és a felújítási munkálatok során a lézeres szintezők megkönnyítik:

- Képek, polcok és egyéb fali dekorációk pontos felhelyezését.

- Világítótestek beállítását.

- Tapétázást és festést az egyenes vonalak biztosításához.

- Konyhabútorok és fürdőszobai elemek beépítését.

Egyéb Alkalmazások

A fenti területeken kívül a lézeres szintezők hasznosak lehetnek:

- Geodéziai mérésekhez (egyes speciális modellek).

- Gépészeti munkákhoz (pl. csővezetékek nyomvonalának kijelölése).

- Kertépítéshez (pl. teraszok, kerti utak kialakítása).

Fontos Szempontok a Lézeres Szintező Műszer Kiválasztásakor

A megfelelő lézeres szintező kiválasztása a tervezett feladatoktól és a költségvetéstől függ.

Pontosság

A pontosság az egyik legfontosabb szempont. A műszer specifikációiban megadott pontosság (általában mm/m-ben) megmutatja, hogy milyen mértékben térhet el a lézersugár a valódi vízszintestől vagy függőlegestől egy adott távolságon.

Hatótávolság

A hatótávolság azt jelzi, hogy milyen távolságig használható a műszer. Nagyobb területeken végzett munkákhoz nagyobb hatótávolságú modellre lehet szükség. A hatótávolság gyakran függ a fényviszonyoktól és a használt vevőtől (detektortól).

Önszintezés

Az önszintező funkció jelentősen megkönnyíti a munkát és növeli a pontosságot. Érdemes olyan modellt választani, amely rendelkezik ezzel a funkcióval, különösen gyakori használat esetén.

Lézersugarak száma és típusa

A lézersugarak száma és típusa (pont, vonal, rotációs) befolyásolja a műszer alkalmazhatóságát. Gondolja át, milyen típusú feladatokhoz fogja leginkább használni a szintezőt.

Tartósság és Védelem

Építkezési környezetben fontos a műszer tartóssága és a por és víz elleni védelem. Nézze meg az IP-besorolást, amely megmutatja a védelem szintjét.

Áramforrás

A lézeres szintezők működhetnek akkumulátorról vagy elemekről. Az akkumulátoros modellek általában kényelmesebbek a hosszabb távú használathoz.

Kiegészítők

A kiegészítők, mint például az állvány, a lézerdetektor vagy a céltábla, tovább növelhetik a műszer funkcionalitását.

A Lézeres Szintező Műszer Karbantartása és Tárolása

A lézeres szintező műszer hosszú élettartamának biztosításához fontos a megfelelő karbantartás és tárolás.

- Tisztítsa meg a műszert és a lencséket puha, száraz ruhával. Ne használjon oldószereket vagy agresszív tisztítószereket.

- Tárolja a műszert a védőtokjában, száraz és pormentes helyen.

- Óvja a műszert az ütésektől és a leeséstől.

- Ha a műszer hosszabb ideig nem kerül használatra, vegye ki az elemeket vagy távolítsa el az akkumulátort, hogy elkerülje a szivárgást.

- Időnként ellenőriztesse a műszer pontosságát szakemberrel, különösen, ha leesett vagy sérült.

Biztonsági Tudnivalók a Lézeres Szintező Használatakor

A lézeres szintezők által kibocsátott lézersugár veszélyes lehet a szemre, ezért fontos betartani néhány biztonsági előírást.

- Soha ne nézzen közvetlenül a lézersugárba.

- Ne irányítsa a lézersugarat mások szemébe.

- Használjon megfelelő védőszemüveget, ha a munkakörülmények megkövetelik.

- Győződjön meg arról, hogy a munkaterület megfelelően van megjelölve, hogy mások ne kerülhessenek a lézersugár útjába.

- Tartsa a műszert gyermekek elől elzárva.

Összefoglalás: A Lézeres Szintező Műszer Előnyei

A lézeres szintező műszer számos előnnyel jár a hagyományos szintezési módszerekkel szemben:

- Nagyobb pontosság: A lézersugarak rendkívül pontos méréseket tesznek lehetővé.

- Gyorsabb munkavégzés: Azonnali vizuális referenciavonalakat biztosít, ami felgyorsítja a munkafolyamatokat.

- Egyszerű használat: A modern önszintező modellek könnyen beállíthatók és használhatók.

- Sokoldalúság: Számos különböző alkalmazási területen használható.

- Kényelem: Lehetővé teszi, hogy egy személy is elvégezhessen olyan feladatokat, amelyekhez korábban kettő vagy több emberre volt szükség.

Bízunk benne, hogy ez a részletes útmutató segített megérteni a lézeres szintező műszerek használatának fontosságát és a különböző típusok közötti különbségeket. A megfelelő műszer kiválasztásával és a helyes használatával jelentősen növelheti munkájának pontosságát és hatékonyságát.

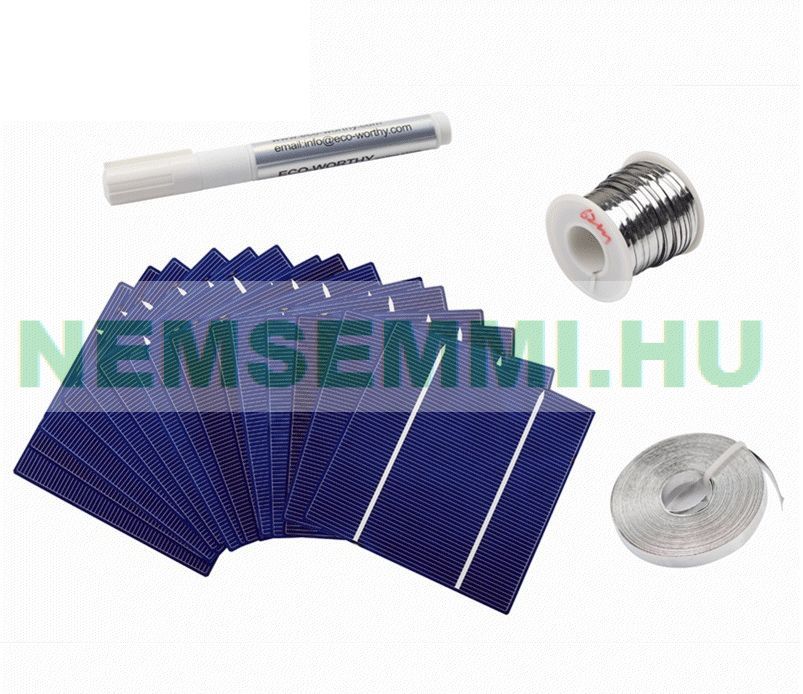

Forrasztas Cinnel

A Cinforrasztás Művészete: Lépésről Lépésre a Tökéletes Kötésért

A cinforrasztás egy széles körben alkalmazott kötési eljárás, amely nélkülözhetetlen az elektronikában, a vízvezeték-szerelésben, a bádogosmunkákban és számos más területen. Lényege, hogy egy olvadáspont alatti fém ötvözet, a forrasztóón segítségével hozunk létre tartós és vezetőképes kötéseket két vagy több fém alkatrész között. Ebben az átfogó útmutatóban részletesen bemutatjuk a cinforrasztás elméletét, a szükséges eszközöket és anyagokat, a különböző technikákat, valamint a gyakori hibák elkerülésének módjait.

A Cinforrasztás Alapjai

Mi is pontosan a cinforrasztás?

A cinforrasztás egy olyan kötési folyamat, amely során egy olvadáspont alatti fémötvözetet, leggyakrabban ón és ólom (bár az ólommentes forrasztóónok egyre elterjedtebbek) felhasználva, mechanikai és elektromos kapcsolatot létesítünk két vagy több fém alkatrész között. A folyamat során a forrasztóónt megolvasztjuk, amely a felületek közötti kapilláris hatásnak köszönhetően szétterül és kitölti a réseket. Miután a forrasztóón megszilárdul, egy erős és vezetőképes kötést eredményez.

A forrasztás elmélete

A sikeres forrasztáshoz elengedhetetlen a jó nedvesedés. Ez azt jelenti, hogy a megolvadt forrasztóón képes egyenletesen elterülni a forrasztandó felületeken. A nedvesedést számos tényező befolyásolja, többek között a felületek tisztasága, a hőmérséklet és a használt fluxus (folyasztószer). A fluxus feladata, hogy eltávolítsa az oxidréteget a fémfelületekről, ezáltal elősegítve a forrasztóón tapadását.

A Cinforrasztáshoz Szükséges Eszközök és Anyagok

A forrasztópáka

A forrasztópáka a cinforrasztás központi eszköze. Számos típus létezik, amelyek különböző igényeket elégítenek ki:

- Egyszerű forrasztópákák: Általános célú felhasználásra alkalmasak, fix hőmérsékletűek vagy szabályozhatóak.

- Hőlégfúvós állomások: Főként SMD (felületszerelt) alkatrészek forrasztásához és kiforrasztásához használatosak.

- Forrasztóállomások: Precíz hőmérséklet-szabályozást biztosítanak, ami elengedhetetlen az érzékeny alkatrészek forrasztásához.

- Akkumulátoros forrasztópákák: Hordozhatóak, ideálisak terepi munkákhoz.

A megfelelő forrasztópáka kiválasztásakor figyelembe kell venni a munkadarab méretét és a forrasztás gyakoriságát. A nagyobb hőkapacitású pákák alkalmasabbak nagyobb alkatrészekhez, míg a finom hegyű pákák a precíziós munkákhoz ideálisak.

A forrasztóón

A forrasztóón a kötőanyag a cinforrasztás során. Különböző összetételű forrasztóónok léteznek, amelyek eltérő olvadásponttal és tulajdonságokkal rendelkeznek:

- Ólomtartalmú forrasztóónok (SnPb): Jól nedvesítenek, alacsonyabb az olvadáspontjuk, de az ólom káros az egészségre és a környezetre. A leggyakoribb arány a Sn60Pb40.

- Ólommentes forrasztóónok: Környezetbarátabbak, de gyakran magasabb az olvadáspontjuk és eltérő a nedvesedési tulajdonságuk. Gyakori összetételek: SnAgCu, SnCu, SnBi.

A megfelelő forrasztóón kiválasztása függ az alkalmazástól és a követelményektől (pl. elektromos vezetőképesség, mechanikai szilárdság).

A fluxus (folyasztószer)

A fluxus elengedhetetlen a sikeres forrasztáshoz. Feladata:

- Az oxidréteg eltávolítása a forrasztandó felületekről.

- A forrasztóón jobb nedvesedésének elősegítése.

- A felületi feszültség csökkentése.

Különböző típusú fluxusok léteznek:

- Gyanta alapú fluxusok (Rosin): Gyakran használják elektronikában, nem korrozívak.

- Aktív fluxusok: Erősebb tisztító hatásúak, de maradványaik korrozívak lehetnek, ezért eltávolításuk szükséges.

- Vízzel oldható fluxusok: Könnyen eltávolíthatóak vízzel.

A megfelelő fluxus kiválasztása az alkalmazott anyagoktól és a tisztítási követelményektől függ.

Egyéb hasznos eszközök

- Forrasztóón-szívó: A felesleges forrasztóón eltávolításához.

- Forrasztópáka tisztító szivacs vagy drótkefe: A pákahegy tisztán tartásához.

- Csipeszek és fogók: Az alkatrészek rögzítéséhez.

- Védőszemüveg: A fröccsenő forrasztóóntól való védelemhez.

- Elszívó berendezés: A forrasztás során keletkező füst elszívásához.

A Cinforrasztás Lépései

A sikeres cinforrasztás néhány alapvető lépést követ:

1. A felületek előkészítése

A forrasztandó felületeknek tisztának, zsír- és oxidmentesnek kell lenniük. Szükség esetén mechanikusan (pl. csiszolópapírral) vagy kémiailag (speciális tisztítószerekkel) tisztítsuk meg őket.

2. A fluxus felvitele

Vigyünk fel egy vékony réteg fluxust a forrasztandó felületekre. A fluxus segít a tisztításban és a forrasztóón nedvesedésében.

3. A forrasztópáka felmelegítése

Helyezzük a forrasztópákát a megfelelő hőmérsékletre. A hőmérséklet függ a használt forrasztóóntól és az alkatrészek méretétől.

4. A felületek felmelegítése

Érintsük a forrasztópáka hegyét a forrasztandó felületekhez, hogy azok felmelegedjenek. Fontos, hogy ne csak a forrasztóónt melegítsük, hanem magukat az alkatrészeket is.

5. A forrasztóón hozzáadása

Érintjük a forrasztóónt a felmelegedett felületekhez (nem közvetlenül a páka hegyéhez). A hő hatására a forrasztóón megolvad és szétterül a felületeken.

6. A kötés kialakítása

Hagyjuk, hogy a forrasztóón egyenletesen elterüljön és kialakítsa a kötést. Ügyeljünk arra, hogy ne mozgassuk az alkatrészeket, amíg a forrasztóón meg nem szilárdul.

7. A felesleges fluxus eltávolítása (szükség esetén)

Bizonyos típusú fluxusok maradványait el kell távolítani (pl. aktív vagy vízzel oldható fluxusok esetén).

Különböző Forrasztási Technikák

Huzalok forrasztása

Két vagy több vezeték összekötéséhez először csupaszítsuk le a végeiket, majd csavarjuk össze őket. Vigyünk fel fluxust, melegítsük fel a csavart részt a forrasztópákával, majd adjunk hozzá forrasztóónt, amíg az egyenletesen be nem fedi a kötést.

Elektronikai alkatrészek forrasztása

Az elektronikai alkatrészek forrasztásánál ügyeljünk a hőérzékeny komponensekre. Használjunk megfelelő hőmérsékletű forrasztópákát és ne melegítsük túl sokáig az alkatrészeket. A furatszerelt alkatrészeket a NYÁK (nyomtatott áramköri lap) furataiba helyezzük, majd a forrasztási oldalon forrasztjuk meg a lábaikat.

SMD alkatrészek forrasztása

A felületszerelt alkatrészek (SMD) forrasztása precízebb munkát igényel. Gyakran használnak hőlégfúvós állomásokat vagy speciális SMD forrasztópákákat. A technikák közé tartozik a kézi forrasztás, a reflow forrasztás (főként ipari környezetben) és a hullámforrasztás (szintén ipari alkalmazás).

Gyakori Forrasztási Hibák és azok Elkerülése

- Hidegforrasztás: Matt, szemcsés felületű kötés, amelyet a nem megfelelő hőmérséklet vagy a mozgás okoz a forrasztás közben. Kerüljük el a megfelelő hőmérséklet és a stabil rögzítés biztosításával.

- Túl sok forrasztóón: Esztétikailag nem szép és nem feltétlenül erősebb a kötés. Adagoljuk mértékkel a forrasztóónt.

- Nem megfelelő nedvesedés: A forrasztóón nem terül szét egyenletesen a felületen. Biztosítsuk a felületek tisztaságát és használjunk megfelelő fluxust.

- Áthidalás (bridging): Két szomszédos forrasztási pont között ónhíd alakul ki, ami rövidzárlatot okozhat. Kerüljük el a megfelelő mennyiségű forrasztóón használatával és a páka hegyének helyes vezetésével.

Biztonsági Szempontok a Forrasztásnál

- Mindig viseljünk védőszemüveget a fröccsenő forrasztóóntól való védelem érdekében.

- Gondoskodjunk megfelelő szellőzésről vagy használjunk elszívó berendezést a forrasztási füst elszívásához.

- Ne érintsük meg a forró forrasztópáka hegyét és a frissen forrasztott alkatrészeket.

- Használjunk hőálló alátétet a munkaterület védelmére.

Haladó Forrasztási Technikák

Reflow forrasztás

A reflow forrasztás egy olyan eljárás, amelyet főként a felületszerelt alkatrészek (SMD) tömeges forrasztására használnak. A folyamat során a NYÁK-ra először forrasztópasztát visznek fel, majd a komponenseket elhelyezik. Ezután az egész szerelvényt egy szabályozott hőprofil szerint felmelegítik egy reflow kemencében, ahol a forrasztópaszta megolvad és létrehozza a kötéseket.

Hullámforrasztás

A hullámforrasztás egy másik ipari eljárás, amelyet furatszerelt és néhány SMD alkatrész forrasztására alkalmaznak. A NYÁK-ot, amelyre az alkatrészeket már behelyezték, egy olvadt forrasztóón hullám fölött vezetik át. A hullám biztosítja a megfelelő mennyiségű forrasztóón érintkezését az alkatrészek lábaival és a NYÁK forrasztási pontjaival.

Hőlégfúvós forrasztás

A hőlégfúvós forrasztás különösen hasznos a nehezen hozzáférhető vagy sűrűn elhelyezett SMD alkatrészek forrasztásához és kiforrasztásához. A hőlégfúvó forró levegőt fúj a forrasztandó területre, megolvasztva a forrasztóónt. Különböző fúvókák állnak rendelkezésre a különböző méretű és formájú alkatrészekhez.

A Cinforrasztás Alkalmazási Területei

A cinforrasztást rendkívül sok területen alkalmazzák a megbízható kötéseinek és jó elektromos vezetőképességének köszönhetően:

- Elektronika: Áramköri elemek, vezetékek, csatlakozók forrasztása.

- Vízvezeték-szerelés: Rézcsövek és fittingek forrasztása (keményforrasztás is létezik, de lágyforrasztást is alkalmaznak kisebb terheléseknél).

- Bádogosmunkák: Fémlemezek összeillesztése.

- Ékszerészet: Apró fém alkatrészek rögzítése.

- Modellépítés: Elektromos és mechanikai kötések létrehozása.

A Jövő Trendjei a Forrasztásban

A forrasztástechnológia folyamatosan fejlődik a környezetvédelmi előírásoknak és a miniaturizációs igényeknek megfelelően:

- Ólommentes forrasztás elterjedése: Az ólom káros hatásai miatt egyre inkább az ólommentes forrasztóónok kerülnek előtérbe.

- Miniaturizáció: Az egyre kisebb elektronikai alkatrészek új forrasztási technikákat és precízebb eszközöket igényelnek.

- Automatizálás: Az ipari termelésben egyre nagyobb szerepet kapnak az automatizált forrasztórendszerek.

Összefoglalás

A cinforrasztás egy sokoldalú és alapvető kötési eljárás, amelynek elsajátítása számos területen hasznos lehet. A megfelelő eszközök,

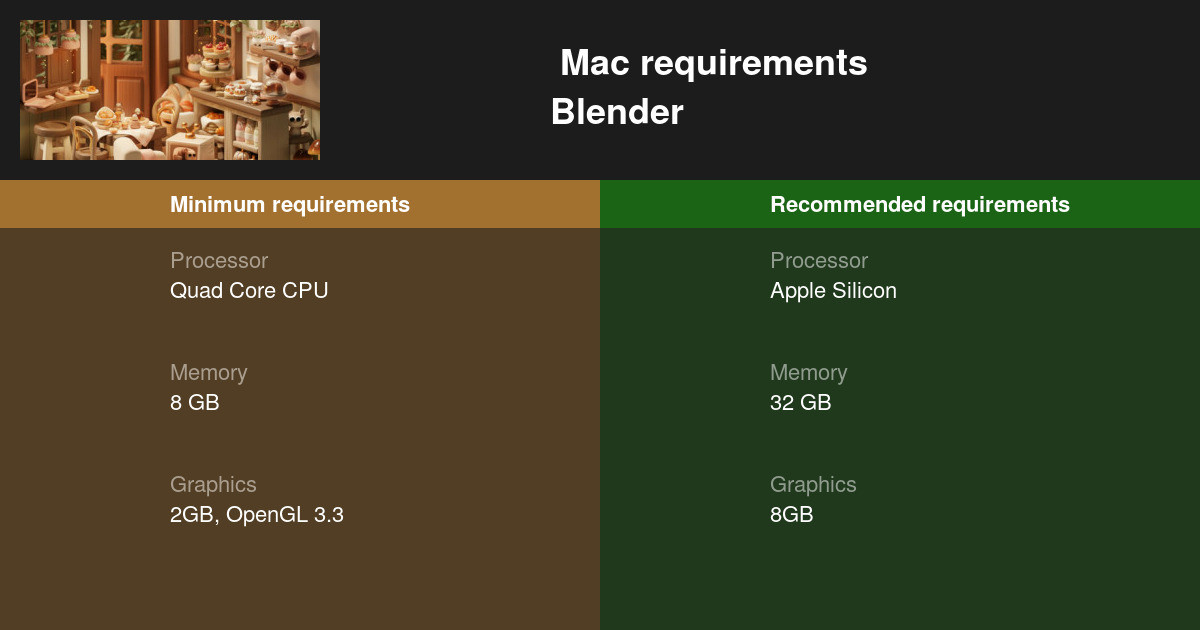

Blender System Requirements

Blender Rendszerkövetelmények: A Tökéletes Beállítás a 3D Munkához

A Blender egy ingyenes és nyílt forráskódú 3D-s számítógépes grafikai szoftver, amelyet modellezésre, animációra, renderelésre, utómunkálatokra, interaktív 3D alkalmazások (például játékok) létrehozására és sok másra használnak. Ahhoz, hogy a Blender zökkenőmentesen fusson, számítógépünknek meg kell felelnie bizonyos rendszerkövetelményeknek. Ebben a részletes cikkben áttekintjük a Blender legfrissebb hardver- és szoftverkövetelményeit, hogy biztosíthassuk a lehető legjobb felhasználói élményt.

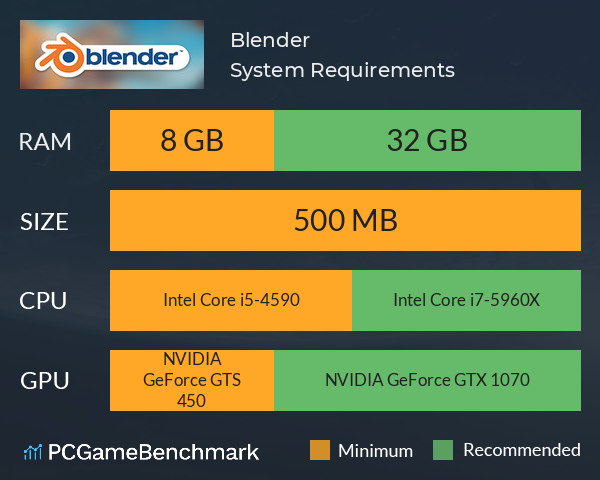

A Blender Minimum Rendszerkövetelményei

A minimum rendszerkövetelmények azok a legalacsonyabb specifikációk, amelyek mellett a Blender elindulhat és alapvető funkcióit elláthatja. Azonban ezekkel a beállításokkal a teljesítmény korlátozott lehet, különösen komplexebb projektek esetén.

Operációs Rendszer

A Blender jelenlegi verziói a következő operációs rendszereket támogatják:

- Windows: 8.1, 10, 11 (64-bites)

- macOS: 10.13 High Sierra vagy újabb

- Linux: hivatalosan támogatott disztribúciók

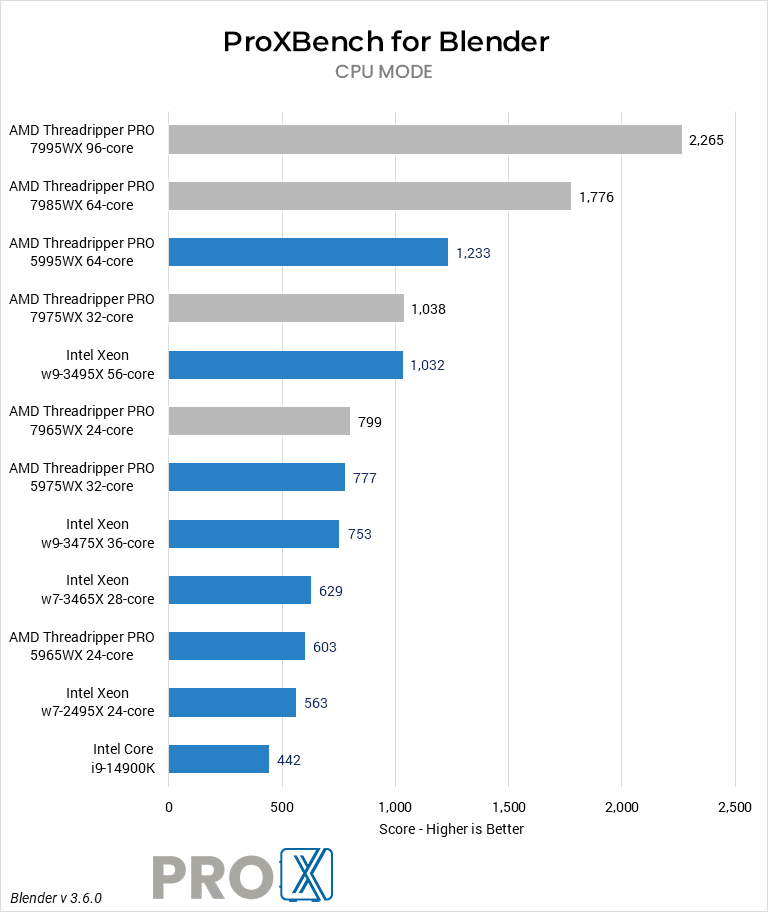

Processzor (CPU)

A Blenderhez legalább egy kétmagos, 64 bites processzor szükséges.

- Minimum: Kétmagos 64 bites CPU

Bár a minimum elegendő az elindításhoz, a komplexebb feladatok, mint a renderelés, jelentősen gyorsabbak lesznek egy erősebb, több maggal rendelkező processzorral.

Memória (RAM)

A rendszer memóriája kulcsfontosságú a Blender zökkenőmentes működéséhez, különösen nagyméretű jelenetek esetén.

- Minimum: 8 GB RAM

A 8 GB RAM lehetővé teszi az alapvető feladatok elvégzését, de a komolyabb projektekhez több memória ajánlott.

Videókártya (GPU)

A Blender számos funkciója, különösen a Viewport megjelenítése és a renderelés (különösen a Cycles render motorral), nagymértékben támaszkodik a grafikus kártyára.

- Minimum: Grafikus kártya legalább 2 GB VRAM-mal, amely támogatja az OpenGL 3.3-at.

- Néhány minimálisan támogatott kártya:

- NVIDIA GeForce 400 sorozat és újabb

- AMD Radeon HD 5000 sorozat és újabb

- Intel HD Graphics 4000 és újabb

Fontos megjegyezni, hogy az integrált grafikus kártyák (mint az Intel HD Graphics) korlátozhatják a Blender teljesítményét, különösen komplexebb jeleneteknél.

Kijelző

- Minimum: 1280×768 felbontású kijelző

Egy nagyobb felbontású kijelző kényelmesebb munkaterületet biztosít.

A Blender Ajánlott Rendszerkövetelményei

Az ajánlott rendszerkövetelmények biztosítják a Blender optimális teljesítményét, lehetővé téve a komplexebb projektek zökkenőmentes kezelését és a gyorsabb renderelést.

Operációs Rendszer

Ugyanazok az operációs rendszerek ajánlottak, mint a minimum követelményeknél, de a legfrissebb verziók használata javasolt a legjobb kompatibilitás érdekében.

- Ajánlott: Windows 10, 11 (64-bites), macOS legújabb verziója, Linux legfrissebb hivatalosan támogatott disztribúciói

Processzor (CPU)

A több maggal rendelkező, nagy teljesítményű processzor jelentősen felgyorsítja a renderelést és a szimulációkat.

- Ajánlott: Négymagos vagy több maggal rendelkező 64 bites CPU

Minél több maggal és magasabb órajellel rendelkezik a processzor, annál gyorsabban végezhetők el a CPU-igényes feladatok.

Memória (RAM)

A nagyobb mennyiségű RAM lehetővé teszi a nagyobb és részletesebb jelenetek kezelését anélkül, hogy a rendszer lelassulna.

- Ajánlott: 16 GB RAM vagy több

Komplexebb projektekhez, mint például nagy felbontású textúrákkal és sok geometriával rendelkező jelenetekhez, a 32 GB RAM vagy több lehet ideális.

Videókártya (GPU)

Egy dedikált, nagy teljesítményű grafikus kártya jelentősen felgyorsítja a Viewport teljesítményét és a GPU-alapú renderelést (Cycles és Eevee).

- Ajánlott: Dedikált grafikus kártya legalább 8 GB VRAM-mal, amely támogatja az OpenGL 4.3-at.

- Néhány ajánlott kártya:

- NVIDIA GeForce RTX sorozat

- NVIDIA Quadro RTX sorozat

- AMD Radeon RX sorozat

- AMD Radeon Pro sorozat

A Blender számos GPU-t támogat a rendereléshez, beleértve az NVIDIA CUDA és OptiX, valamint az AMD HIP technológiáit. A kompatibilitás és a teljesítmény a grafikus kártya típusától és a hozzá tartozó driverektől függ.

Kijelző

- Ajánlott: Full HD (1920×1080) vagy nagyobb felbontású kijelző

Egy nagyobb felbontású és esetleg több monitoros beállítás jelentősen javíthatja a munkafolyamatot.

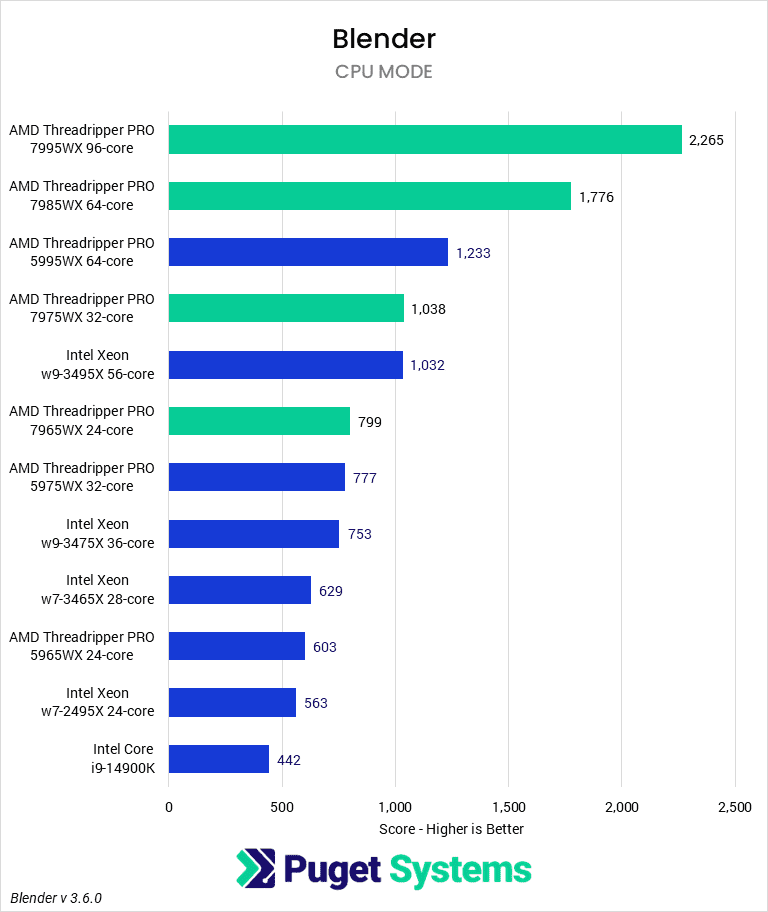

Részletes Hardverkövetelmények

Most nézzük meg részletesebben az egyes hardverkomponensek szerepét a Blenderben.

A Processzor (CPU) szerepe

A CPU elsősorban azokra a feladatokra felelős, amelyeket a GPU nem végez el, vagy amelyek nem optimalizáltak a GPU-ra. Ide tartozik például a jelenetek betöltése, a szimulációk (fizika, folyadékok), bizonyos típusú módosítók alkalmazása és a CPU-alapú renderelés (bár ez manapság kevésbé elterjedt a GPU-renderelés sebessége miatt). Egy erősebb CPU gyorsabbá teszi ezeket a folyamatokat, ami simább munkavégzést eredményez.

- Több mag: A több processzormag lehetővé teszi a Blender számára, hogy a feladatokat párhuzamosan végezze, ami jelentősen felgyorsíthatja a renderelést (ha CPU-t használunk) és a komplexebb számításokat.

- Magasabb órajel: A magasabb órajel javítja az egy szálon futó feladatok teljesítményét, ami befolyásolhatja a Viewport reakciókészségét és bizonyos eszközök sebességét.

Általánosságban elmondható, hogy a Blenderben végzett munka nagy része profitál egy erős, több maggal rendelkező CPU-ból.

A Grafikus Kártya (GPU) szerepe

A GPU kulcsfontosságú a Blender modern felhasználói élményéhez. A legtöbb vizuális feladat, beleértve a 3D Viewport megjelenítését, a valós idejű renderelést (Eevee) és a gyorsított renderelést (Cycles), a GPU-ra támaszkodik.

- Viewport: Egy erős GPU biztosítja a komplex jelenetek sima és gyors megjelenítését a 3D Viewportban, ami elengedhetetlen a hatékony modellezéshez, szobrászkodáshoz és animációhoz.

- Renderelés: A GPU-alapú renderelés a CPU-alapú renderelésnél sokkal gyorsabb lehet, különösen a Cycles render motorral. A több CUDA vagy OptiX maggal (NVIDIA) vagy a jobb HIP támogatással (AMD) rendelkező kártyák jelentősen csökkenthetik a renderelési időt.

- VRAM (Video RAM): A grafikus kártya memóriája (VRAM) tárolja a textúrákat, a geometriát és más adatokat, amelyek a rendereléshez és a Viewport megjelenítéséhez szükségesek. Nagyobb jelenetekhez és magas felbontású textúrákhoz több VRAM szükséges. A minimum 2 GB VRAM elegendő lehet egyszerűbb jelenetekhez, de komplexebb projektekhez legalább 8 GB ajánlott.

A Blender támogatja a több GPU-t is a rendereléshez, ami tovább növelheti a renderelési sebességet.

A Memória (RAM) szerepe

A RAM (Random Access Memory) a rendszer rövid távú memóriája, amely az éppen használt adatok tárolására szolgál. A Blender számára elegendő RAM szükséges a jelenetek, textúrák és más adatok betöltéséhez és kezeléséhez.

- Elégtelen RAM: Ha nincs elegendő RAM, a rendszer a merevlemezről vagy SSD-ről kezd el memóriát használni (lapozás), ami jelentősen lelassítja a teljesítményt.

- Nagyobb jelenetek: Nagyobb és részletesebb jelenetekhez, sok objektummal, magas felbontású textúrákkal és komplex szimulációkkal több RAM szükséges. A 16 GB RAM jó kiindulópont a legtöbb felhasználó számára, de a komolyabb munkához a 32 GB vagy több ajánlott.

A Tárolóeszköz (Merevlemez/SSD) szerepe

A tárolóeszköz, legyen az hagyományos merevlemez (HDD) vagy szilárdtest meghajtó (SSD), befolyásolja a Blender és a projektek betöltési idejét, valamint a rendszer általános reakciókészségét.

- SSD: Az SSD-k sokkal gyorsabbak, mint a HDD-k, ami jelentősen lerövidíti a Blender indítási idejét, a fájlok megnyitását és mentését, valamint a textúrák és más erőforrások betöltését. Ha teheti, telepítse a Blendert és az aktív projektjeit SSD-re a legjobb teljesítmény érdekében.

- HDD: A HDD-k olcsóbbak és nagyobb tárolókapacitást kínálnak, de lassabbak. Nagyobb archívumok tárolására alkalmasak lehetnek, de az aktív munkához az SSD ajánlott.

Szoftverkövetelmények

A hardver mellett a megfelelő szoftver is elengedhetetlen a Blender megfelelő működéséhez.

Operációs Rendszer

Mint korábban említettük, a Blender támogatja a Windows, macOS és Linux operációs rendszereket. Mindig érdemes a legfrissebb támogatott verziókat használni a legjobb kompatibilitás és biztonság érdekében.

Grafikus Kártya Driverek

A grafikus kártya driverei elengedhetetlenek ahhoz, hogy a Blender megfelelően kommunikáljon a GPU-val. Mindig tartsa naprakészen a grafikus kártya drivereit a gyártó weboldaláról (NVIDIA, AMD, Intel).

- NVIDIA: A legújabb Studio Driverek általában a legstabilabbak a kreatív alkalmazásokhoz, beleértve a Blendert is.

- AMD: Az AMD rendszeresen ad ki új drivereket, amelyek teljesítményjavulásokat és hibajavításokat tartalmazhatnak.

- Intel: Az Intel is folyamatosan frissíti a grafikus drivereit az integrált és dedikált GPU-ihoz.

Egyéb Szoftverek

Bizonyos Blender funkciókhoz vagy kiegészítőkhöz további szoftverek lehetnek szükségesek, de az alapvető működéshez nincs szükség más külső programra.

Blender Verziók és Rendszerkövetelmények

A Blender rendszerkövetelményei idővel változhatnak az új funkciók és optimalizálások bevezetésével. Mindig érdemes ellenőrizni a Blender hivatalos weboldalán az adott verzióhoz tartozó legfrissebb követelményeket.

- Régebbi verziók: Ha régebbi hardverrel rendelkezik, érdemes lehet egy régebbi Blender verziót használni, amely alacsonyabb rendszerkövetelményekkel rendelkezik. Azonban ilyenkor előfordulhat, hogy bizonyos új funkciók nem érhetők el.

- Legújabb verziók: A legújabb Blender verziók általában a legjobb teljesítményt és a legújabb funkciókat kínálják, de ehhez a legfrissebb rendszerkövetelményeknek is meg kell felelni.

Hogyan ellenőrizhetjük számítógépünk rendszerét?

Ha nem biztos benne, hogy számítógépe megfelel-e a Blender rendszerkövetelményeinek, könnyen ellenőrizheti a rendszerinformációkat.

Windows alatt

- Nyomja meg a Windows billentyű + R kombinációt a Futtatás ablak megnyitásához.

- Írja be:

msinfo32és nyomja meg az Entert. - Itt megtalálja a processzorra, memóriára és operációs rendszerre vonatkozó információkat.

- A grafikus kártya információit a Bal oldali menüben a Összetevők -> Kijelző alatt találja.

macOS alatt

- Kattintson az Apple menüre a képernyő bal felső sarkában.

- Válassza a Névjegy erről a Macről lehetőséget.

- Itt áttekintheti a processzort, memóriát és operációs rendszer verzióját.

- A grafikus kártya információit a Rendszerjelentés… gombra kattintva, majd a bal oldali menüben a Grafika/Kijelzők alatt találja.

Linux alatt

Linux alatt a rendszerinformációk megtekintésének módja a disztribúciótól függően változhat.